О модификации поверхностных слоев пар трения с внедрением твердой смазки методом поверхностно пластического деформирования

Конференция: LXXXV Студенческая международная научно-практическая конференция «Молодежный научный форум»

Секция: Технические науки

LXXXV Студенческая международная научно-практическая конференция «Молодежный научный форум»

О модификации поверхностных слоев пар трения с внедрением твердой смазки методом поверхностно пластического деформирования

Аннотация. В статье рассматривается модификация поверхностных слоев пар трения с внедрением твердой смазки методом поверхностно пластического деформирования с целью улучшения износоустойчивости деталей при их взаимодействии в разных условиях эксплуатации.

Ключевые слова: модификация; поверхностный слой; поверхностно пластическое деформирование; твердые смазки.

При работе пар трения актуальной задачей является повышение износостойкости рабочих поверхностей сопряженных деталей, т. к. износ таких поверхностей является основной причиной выхода из строя машин в (85-90%) случаев. Поэтому для улучшения антифрикционных свойств и повышения срока службы деталей пар трения в технологии их изготовления предусматриваются методы модификации поверхностных слоёв термической или химико-термической обработкой. Также для улучшения качества поверхностного слоя широко используются методы поверхностно-пластического деформирования (ППД).

Поверхностным называют слой, который имеет отличающиеся от основной массы детали структуру и именно поэтому к нему предъявляют более высокие требования. Так как в условиях эксплуатации машин, детали взаимодействуют с различными химическими средами, работают в условиях повышенных температур и вибраций всё это приводит к износу и появлению поверхностных дефектов. В современном машиностроении при изготовлении ответственных деталей применяют средства контроля внутренних дефектов: (радиографический контроль (рентгено- и гаммаграфирование), ультразвуковая и магнитная дефектоскопия. Все эти средства контроля в большинстве случаев исключают поломку деталей из-за внутренних дефектов и поэтому возникает, необходимость в совершенствовании технологии получения поверхностных слоёв деталей.

Одним из решений данного вопроса выступают методы поверхностного пластического деформирования (ППД).

Поверхностное пластическое деформирование - это вид финишной упрочняющей обработки деталей, при котором не происходит образование стружки, а происходит пластическое деформирование поверхностного слоя заготовки. ППД осуществляется инструментом, деформирующие элементы которого (шарики, ролики или тела иной конфигурации) взаимодействуют с обрабатываемой поверхностью по схемам качения, скольжения или внедрения [1].

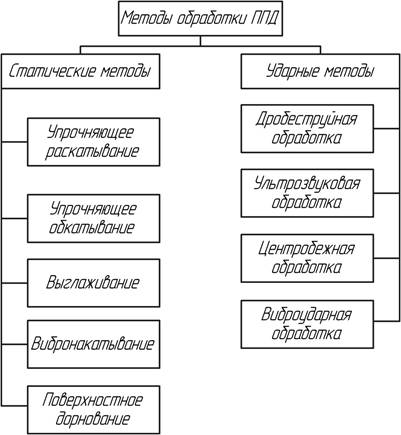

В соответствии с ГОСТ 18296-72 методы ППД (рис.1) подразделяют на статические (упрочняющее раскатывание и обкатывание; выглаживание; вибронакатывание; поверхностное дорнование) и ударные (дробеструйная обработка; ультразвуковая обработка; центробежная обработка; вибрационная ударная обработка) [1].

Рисунок 1. Основные методы поверхностно пластического деформирования (ППД)

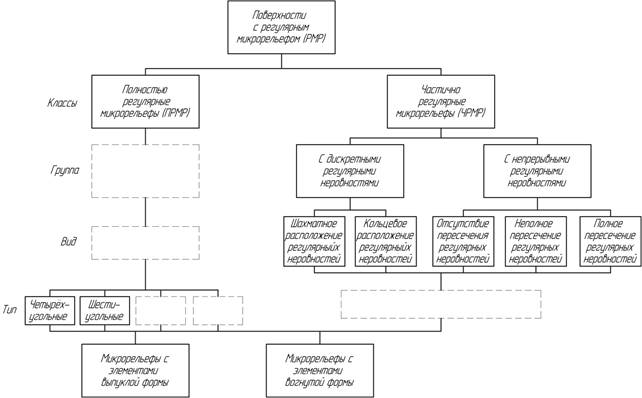

Основное достоинство данных методов заключается в возможности получать микрорельефы, которые в соответствии с ГОСТ 24773-81 - Поверхности с регулярным микрорельефом, подразделяются на полностью регулярные микрорельефы (ПРМР) и частично регулярные микрорельефы (ЧРМР) [2]. Классификация регулярных микрорельефов (РМР) представлена на рисунке 2.

Рисунок 2. Классификация регулярных микрорельефов (РМР)

Регулярные микрорельефы с большими радиусами выступов и впадин необходимы для обеспечения нормальной работы деталей пар трения в условиях больших нагрузок. А для достижения наибольшего эффекта в процесс получения микрорельефа методами ППД можно добавить материалы, которые обеспечат дополнительные антифрикционные свойства в работе пар трения. К таким материалам относятся: гексагональный нитрид бора (BN), дисульфиды (MoS2, WS2, NbS2), селениды (MoSe2, WSe2, NbSe2, TaSe2), теллуриды (MoTe2, WTe2, NbTe2, TaTe2), хлориды (CoCl2, PbCl2, CdCl2,), фториды (AlF2, CaF2, BaF2, MgF3), иодиды (CdI, PbI2, BiI3), оксиды некоторых металлов (PbO, Bi2O3), графит и многие другие. Они используются в технике непосредственно либо как наполнители антифрикционных композитов или добавки к смазкам [3-6].

Для их внедрения в основном применяется метод ударно-акустической обработки (УАО), который разработан и внедрен в производство д. т. н., профессором А. В. Телевным. Этот метод позволяет значительно увеличить контактную площадь поверхности, получить стабильные остаточные напряжения, высокую микротвёрдость и теплопроводность образованных структур, а также контролировать режим обработки. Для данной обработки наиболее распространено внедрения такой смазки как дисульфид молибдена MoS2. Смазка наносится непосредственно во время обработки деталей, для удобства может быть разбавлена чистым керосином в соотношение 7 частей керосина к 1 части дисульфида молибдена до консистенции кашеобразного вещества, которую можно нанести с помощью кисти на поверхность обрабатываемой заготовки. Закрепления смазки в структуре материала заготовки способствует высокая энергия соударения инструмента с обрабатываемой поверхностью детали за счёт ультразвуковых колебаний инструмента. Схема УАО установки приведена на рисунке 3.

Рисунок 3. Установка для ударно-акустической обработки:

1-обрабатываемая деталь; 2-преобразователь магнитострикционный; 3-ультрозвукаой инструмент; 4- криволинейная рабочая поверхность инструмента; 5-подвижная опора; 6-пружина; 7-ограничитель; 8-поверхность опорная; 9-виновая пара; 10-коллектор; 11-суппорт станка

Авторы исследований [6-9] опираясь на экспериментальные данные при осуществлении модификации поверхностей пар трения методами (ППД), а в частности, методом УАО с внедрением твёрдой смазки считают, что данный метод весьма востребован в современном машиностроении при изготовлении наиболее ответственных пар трения работающих при больших нагрузках.

Изучение известных исследований в области внедрения твердой смазки методом поверхностно пластического деформирования позволяет значительно расширить возможности при разработке новой техники и создавать востребованную продукцию. Данный способ модификации открывает возможность полнее использовать полезные свойства материалов, которые применяются в конструкциях изделий, и достигать нужных показателей при создании современной техники.