Технологии нанесения теплозащитных покрытий на поверхности деталей горячего тракта ГТД

Секция: Технические науки

XVII Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Технологии нанесения теплозащитных покрытий на поверхности деталей горячего тракта ГТД

Аннотация. В данной статье представлен обзор ряда научных работ, в которых исследованы свойства и технологии нанесения покрытий, обеспечивающих теплозащитный эффект изделия. Была изучена доступная информация по созданию жаростойких покрытий и ТЗП ведущими организациями в этой области: ВИАМ и ОКБ им. А.Люльки. А также были выявлены достоинства и недостатки некоторых широко применяемых методов в двигателестроительной отрасли.

Ключевые слова: теплозащитные покрытия (ТЗП), шликерное нанесение, электронно-лучевое нанесение, магнетронное нанесение, газотурбинный двигатель (ГТД).

Приоритетным направлением в современном авиационном двигателестроении является увеличение эффективности газотурбинных установок. Однако повышение желаемых служебных и тактико-технических характеристик напрямую связано с ростом давления и рабочих температур газа в горячем тракте двигателя. Данное явление подтверждает необходимость разработки новых теплозащитных покрытий (ТЗП), удовлетворяющих большому количеству неустанно возрастающих требований. Вследствие появления таких высокотехнологичных материалов возникает вопрос — как их наносить.

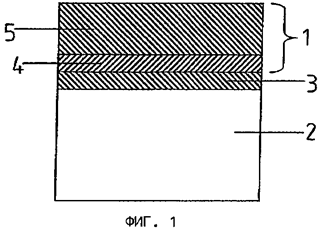

ТЗП имеют связующее покрытие, жаростойкий и теплозащитный слои. [2]

Рисунок 1. Структура теплозащитного покрытия

1 – ТЗП;

2 – лопатка;

3 – связующее покрытие;

4 – первый (жаростойкий) слой;

5 – второй (теплозащитный) слой

Одним из наиболее часто применяемых методов нанесения покрытий является шликерный метод.

Его сущность заключается в предварительном нанесении на поверхность детали тонкого слоя шликера (пасты или суспензии), содержащего порошки металлов, их сплавов или окислов, либо их смесей, и в последующей сушке и обжиге при высоких температурах [2].

Анализ исследования, в котором представлены шликерные покрытия, наносимые на различные группы материалов, включая неметаллические [3-5], позволяет выявить технологические преимущества и недостатки данного метода.

Преимущества:

- относительно простой процесс получения сложных и многокомпонентных покрытий

- возможность местного нанесения покрытий на часть детали, что становится максимально ценно при ремонте изделия

- высокая экономичность при нанесении покрытий на крупные детали со сложной поверхностью

Недостатки:

- невозможность покрытия внутренних поверхностей полых деталей

- сложность обеспечения равномерности слоёв по толщине

- зависимость качества и свойств покрытия от квалификации оператора

Несмотря на широту применения шликерного метода нанесения ТЗП на детали газового тракта ГТД, данный метод имеет перспективу в нанесении защитных покрытий на такие сложные детали, как лопатки турбин ГТД.

Вторым по частоте применения является метод электронно-лучевого напыления покрытий со столбчатой структурой (EB-PVD).

На практике данный метод проходит в два этапа: 1 этап — электронно-лучевое испарение компонентов покрытия и 2 этап — осаждение их из паровой фазы на подложку.

Для использования электронно-лучевой технологии испарения и последующего осаждения из паровой фазы необходимы керамические слитки из испаряемого керамического материала. Качество конденсированного керамического слоя зависит от однородности испаряемого слитка. Технология нанесения теплозащитного покрытия состоит из следующих операций: подготовка поверхности, нанесение подслоя, нанесение керамического слоя, отжиг керамического слоя [6].

Широта использования метода электронно-лучевого напыления позволяет говорить о ряде его преимуществ:

- напыление в широком спектре толщин покрытий

- полная автоматизация процесса нанесения

- высокая однородность слоёв покрытия

- получение низкого коэффициента теплопроводности на изделии

- значительное повышение ресурса работы изделия

Но несмотря на стратегическую важность использования технологии (EB-PVD), она имеет ряд недостатков:

- низкая производительность аппаратуры для нанесения

- возникновение рентгеновского излучения и, как следствие, возможность появления радиационных дефектов

- трудоёмкость нанесения покрытия на детали сложной формы

- повышение стоимости изделия на 10-12%

Стоит отметить, что только после разработки электронно-лучевой технологии нанесения покрытий со столбчатой структурой из керамических материалов стало возможным эффективное применение ТЗП на рабочих лопатках турбин высокого давления авиационных ГТД и промышленных турбин.

Самым малоизученным и перспективным методом является магнетронный метод нанесения в присутствии реактивных газов [7].

Системы, которыми метод осуществляется, относятся к системам распыления диодного типа, в которых распыление материала происходит за счёт бомбардировки поверхности мишени ионами рабочего газа, образующимся в газе аномально тлеющего разряда [8].

Исследования, проведённые на керамических ТЗП показали, что магнетронный метод формирования таких покрытий является высокоэффективным и конкурентоспособным в сравнении с зарубежными аналогами [9].

В список преимуществ, которыми обладает магнетронный метод входят:

- низкая степень дефектности

- большая скорость распыления

- высокая производительность

- отсутствие перегрева

- малая степень загрязнения подложек

- равномерное покрытие большой площади

К недостаткам следует отнести:

- относительная сложность метода

- высокая стоимость оборудования

Т.к. в настоящее время не разработана технология изготовления деталей горячего тракта для ГТД, удовлетворяющая возросшим эксплуатационным требованиям, то нанесение теплозащитных покрытий является в высокой степени важной и перспективной областью разработок.

Формируемые представленными методами покрытия и результаты их испытаний позволяют сказать, что существующие методы удовлетворяют требованиям сегодняшнего дня.