Усовершенствование технологии изготовления редукторной рамы вертолета МИ-8 и его модификаций

Секция: Технические науки

XXI Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Усовершенствование технологии изготовления редукторной рамы вертолета МИ-8 и его модификаций

Редукторная рама предназначена для крепления главного редуктора на вертолете. Она воспринимает возникающие статические и переменные динамические нагрузки

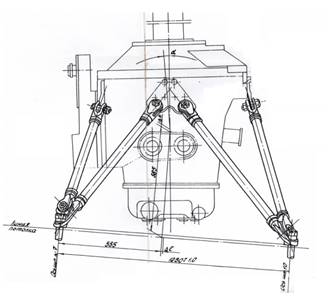

Рисунок 1. Обозначение позиции на машине

Рисунок 2. Схема базирования редукторной рамы

Рама состоит из 4-х основных и 4 х прицепных раскосов (подкосов), изготовленных из стальных труб, с приваренными на конце вилками и лапами, для взаимной фиксации попарно в V – образные подкосы.

На сегодняшний день проблема изготовления редукторной рамы вертолета МИ-8 заключается в большом цикле её изготовления и периодическом получении партионного брака при выполнении технологического процесса, в том числе «Высадка» и «Сварка».

Цельнотянутые трубы для подкосов редукторной рамы изготавливаются из материала 30ХГСА, имеющие сечение 50х3

Для достижения внешнего диаметра 53,5, трубы подвергаются высадке на горизонтально-ковочной машине машине ВА1132М.

Высадка труб выполняется за 3 перехода на сторону. Каждый переход данного процесса требует местного нагрева основного материала трубы в пламенной печи ПУ-53 до температуры 900-1200ºС.

Переходы высадки производятся с использованием соответствующей матрицы.

Для получения первоначальной структуры материала в зоне высадки, деталь подвергается термической обработке – «нормализация» с выдержкой 2 часа при температуре 770-790ºС, с дальнейшим остужением на воздухе.

Сварка производится в 2 перехода:

1. Формирование корня шва.

2. Заполнение разделки кромок присадочным материалом.

Корень шва формируется при помощи современного оборудования для автоматической сварки, в среде защитных газов (аргон), без использования присадочной проволоки. К сожалению, при проведении 100% рентген контроля сварных соединений редукторной рамы вертолёта МИ-8 и его модификаций, периодически выявляются несоответствия сварного соединения согласно нормативной документации – «Поры».

В соответствии производственной инструкции 1.4.75-2000 «Дуговая сварка в среде защитных газов конструкционных, нержавеющих и жаропрочных сталей и сплавов», разработанной НИАТ, поры являются следствием:

1. Недостаточной зачистки основного или присадочного материала;

2. Неэффективной газовой защитой сварочной ванны.

1. При формировании корня шва присадочный материал не используется, соответственно возможность его недостаточной зачистки исключается. Что касается основного материала – кромки тщательно подготавливаются под сварку как механическим, так и слесарным способом. Все детали проходят обезжиривание, в соответствии технологического процесса, для устранения пото-жировых следов, волосовин и прочих органических и неорганических элементов.

2. Возможность неэффективной газовой защиты. Для выполнения технологического процесса используется аргон газообразный, высшего сорта ГОСТ 10157-2016, который проходит приемо – сдаточные испытания и имеет сертификат качества. Так же эффективность газовой защиты подтверждается безотказным качеством сварки другой номенклатуры и отработкой технологического процесса по выбору режимов сварки данного типа изделий.

Для установления причин возникновения пор в сварных швах детали «Подкос» выполнен анализ химического состава материала изделия и проведены исследования методами оптической и растровой электронной микроскопии.

Рисунок 3. Образцы детали «Подкос», переданные на исследование

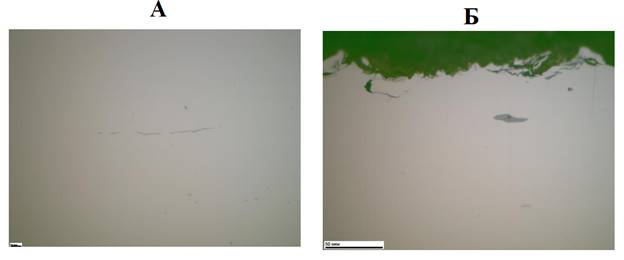

На рисунке 4 приведена микрострктура сварного соединения, на котором видим образование поры, расположенной в теле шва, которая сосредотачивается к детали «Труба». Размер поры равен 1020 мкм.

Рисунок 4. Микроструктура сварного соединения

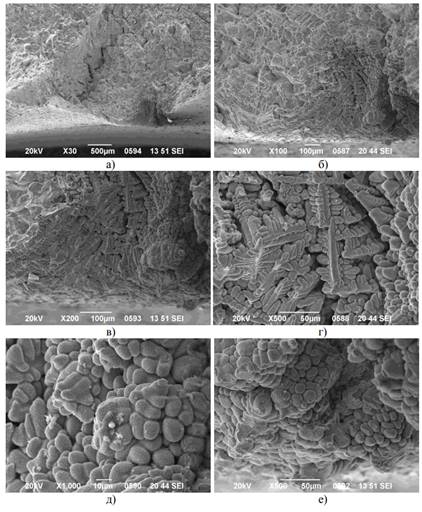

На рис. 5 приведена микроструктура сварных соединений детали «Подкос» после химического травления. Основной металл имеет феррито-перлитную структуру. Металл сварного соединения представляет собой мартенсит с участками видманштеттовой структуры. Основной металл в зонесплавления состоит из мелкоигольчатого мартенсита (зона полной перекристаллизации). Микроструктура металла зоны термического влияния представлена трооститом и ферритом.

Рисунок 5. Микроструктура сварного соединения «Вилка» – «Труба»

На рис. 6 приведена микроструктура основного металла вблизи сварного соединения «Вилка» – «Труба». Видно, что наружная стенка трубы шероховатая, присутствуют отслоения, поры в приповерхностном слое. Обнаружены скопления неметаллических включений и окислов.

Рисунок 6. Микроструктура основного металла. А –неметаллические включения, х1000; Б – наружная стенка трубы, х500

Вскрытый точечный дефект представляет собой участок с рыхлотой (Рисунок. 7). Рыхлоты образуются в процессе сварки при отсутствии у пузырьков газа возможности выхода на поверхность. При кристаллизации расплава внутри сохраняется газовая полость, не позволяющая сомкнуться растущим дендритам. Размер дефекта – 0,6…0,7 мм.

Рисунок 7. Строение точечного дефекта в изломе сварного шва

В изломе, полученном в сварном шве между «Трубой» и «Вилкой», также наблюдается смешанное разрушение: внутризеренно с формированием фасеток квазискола (Рисунок. 7 а, б) и по границам зерен (Рисунок. 7 в, г).

Данные дефекты выявляются на производстве выявляются только при сварке представленных деталей. И только они проходят предварительно высадку, для получения нужного диаметра.

Таким образом появилось мнение, что дефекты закладываются на этапе термообработки, которая является частью технологии высадки, а проявляют себя только в процессе сварки.

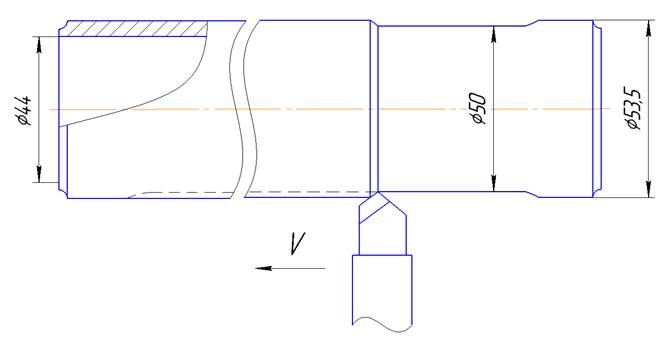

В целях повышения качества и снижения затрат на изготовление деталей «Подкос редукторной рамы», мы предлагаем исключить высадку труб, путем закупки другого сортамента труб, а именно: трубу 30ХГСА 50х3 заменить на трубу 54х5 мм. Прокат подвергать токарной обработке центрального участка трубы до достижения размера 50х3. (Рисунок 8)

Рисунок 8. Схема токарной обработки предлагаемого ТП

Но так, как узел работает в условиях повышенной динамической нагрузки, во избежание усталостного разрушения детали, необходимо произвести упрочнение поверхностного слоя, после проведения механической обработки.

На сегодняшний день имеется большой выбор оборудования, которое обеспечивает упрочнение поверхностного слоя. Для проведения испытаний, будем использовать «БУФО» - без абразивная ультразвуковая финишная обработка.

Так как редукторная рама является особо ответственным узлом летательного аппарата, для внесения новой технологии необходимо пройти испытания готовых деталей, на аттестованном для этого стенде.

Таким образом, на сегодняшний день ведется поиск инвестиций, для проведения испытаний на усталостное разрушение особо ответственного узла летательного аппарата.