Поверхностная лазерная закалка с предварительной химико-термической обработкой

Секция: Технические науки

XXV Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Поверхностная лазерная закалка с предварительной химико-термической обработкой

Современное производство, в частности машиностроение, нуждается в деталях и изделиях с повышенными эксплуатационными характеристиками. Изготовление таких изделий традиционными методами зачастую вызывает значительные трудности из-за высокой стоимости процесса обработки. Решение этой проблемы может быть найдено путём разработки принципиально новых технологических процессов упрочняющей обработки материалов, основанных на использовании последних достижений науки и техники. К таким процессам относится лазерная поверхностная закалка, позволяющая существенно поднять ресурс службы инструментов и деталей, изготовленных из различных сталей. Скоростной локальный нагрев и быстрое охлаждение обрабатываемого материала за счет теплоотвода в массив изделия, обеспечиваемые лазерным излучением, способствуют формированию поверхностных слоев толщиной до 2 мм(рис.1).

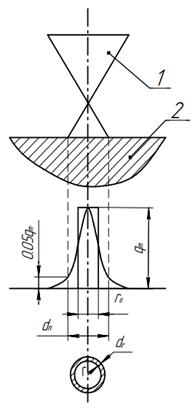

Рисунок 1. Схема геометрических размеров закаленной зоны (ширина, глубина) [1]

Чаще всего распределение плотности мощности Е(r) в сечении сфокусированного лазерного излучения происходит по нормальному (гауссовому) распределению. При действии такого излучения на поверхности тела возникает тепловой источник нагрева также с нормальным распределением плотности мощности в пятне лазерного излучения (рис. 2):

![]() (1)

(1)

где qmax – максимальная плотность мощности в центе пятна нагрева; Аэф - эффективный коэффициент поверхностного лазерного излучения; Еmax – максимальная плотность мощности лазерного излучения по оси; k – коэффициент сосредоточенности, характеризующий форму кривой нормального распределения; r –радиус данной точки.

Рисунок. 2. Нормальное распределение плотности мощности в пятне лазерного излучения: 1 ‒ лазерное излучение; 2 – обрабатываемая деталь

Однако, повышая концентрацию лазерного излучения, мы значительно увеличиваем скорость нагрева. При таком лазерном излучении она может составлять до 1000000 °С/сек, что в свою очередь способствует формированию поверхностных слоев толщиной в несколько микрон. Такие слои слабо изучены, но в перспективе могут обладать уникальными характеристиками и свойствами. Такой процесс еще называют лазерной аморфизацией поверхностей. Наибольший эффект можно достичь, используя аморфизацию для промышленных сталей и чугунов с одновременным легированием поверхности. Промышленное использование процесса лазерной аморфизации деталей и узлов машин из конструкционных материалов позволит существенным образом повысить такие эксплуатационные свойства как коррозионная стойкость, износостойкость и др.

Таким образом, целью данной работы является исследование физико-механических и трибологических свойств покрытий, сформированных методом сканирующего лазерного излучения.

Трибологические испытания проводились для 4 видов образцов: борированные с лазерной закалкой, объемно-закаленные с лазерной закалкой, борированные, объемно-закаленные. Образцы были изготовлены из стали 45. Электронно-микроскопическое исследование изношенных поверхностей выполнялись с помощью сканирующего электронного микроскопа “JEOL JSM-5600LV”. Планирование эксперимента проводилось по модели полного факторного эксперимента. Изменяемыми факторами для сканирующей лазерной закалки будут 3 показателя: P, Вт – мощность лазерного излучения, V, мм/с – скорость передвижения лазерного луча, DF, мм – фокусное расстояние лазерного луча.

Установлено, что борированная поверхность после дополнительной лазерной закалки при P = 8 Вт, V = 100 мм/с, DF = 148 мм характеризуется наименьшим коэффициентом трения. Наибольшим коэффициентом трения обладает объемно-закаленная поверхность после дополнительной лазерной закалки при P = 8 Вт, V = 100 мм/с, DF = 148 мм. Максимальный коэффициент трения превышает минимальный в 2.5 раза (График 1).

Рисунок 3. Сравнение мгновенного коэффициента трения объемно-закаленных, борированных образцов и образцов без лазерной обработки

Изображения изношенных поверхностей представлены в таблице 1.

Таблица 1.

Электронно-микроскопическое исследование

|

а) - Изображение изношенной поверхности борированного образца с лазерной закалкой при P = 8 Вт, V = 100мм/с, DF = 150 мм. |

б) - Изображение изношенной поверхности объемно-закаленного образца без лазерной обработки. |

|

в) - Изображение изношенной поверхности объемно-закаленного образца с лазерной закалкой при P = 20 Вт, V = 100мм/с, DF = 150 мм. |

г) - Изображение изношенной поверхности объемно-закаленного образца с лазерной закалкой при P = 20 Вт, V = 1000мм/с, DF = 150 мм. |

Проведенные исследования показали целесообразность использования технологии упрочнения сканирующим лазерным излучением с целью повышения ресурса службы изделий.