Определение упрочнения поверхностного слоя детали при механической обработке резанием

Секция: Технические науки

XXVI Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Определение упрочнения поверхностного слоя детали при механической обработке резанием

Для определения упрочнения поверхности детали при обработке резанием, необходимо выбрать научное направление и математический аппарат, который позволит корректно определить влияние тепловых и упруго-пластических процессов в зоне резания на обработанную поверхность детали, позволит суммировать параметры качества поверхностного слоя детали после последовательной обработки несколькими методами.

Процесс резания – это процесс преобладающего пластического деформирования. От пластической деформации зависят тепловой режим и контактные нагрузки на рабочих поверхностях инструмента, а, следовательно, условия пластической деформации во многом определяют состояние поверхностного слоя обработанной детали. От характера протекания пластической деформации и механизма деформационного упрочнения зависят точность и другие параметры качества поверхностного слоя детали, которые в итоге обуславливают эксплуатационные свойства детали.

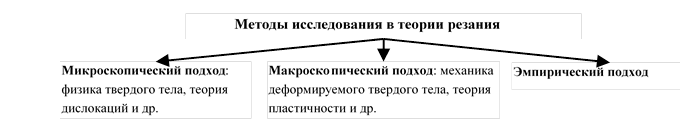

В ходе исследования возник вопрос: каким образом учитывать влияние условий обработки на упрочнение поверхности и параметры качества детали. В настоящее время существует 3 основных направления, позволяющих решить эту задачу (рис.1).

Использование эмпирического подхода для решения задач, поставленных в данной работе не представляется возможным, поскольку в процессе формирования параметров качества поверхностного слоя детали участвует большое количество взаимозависимых параметров технологических условий обработки и параметров процесса резания. Экспериментальные зависимости получаются путем трудоемких исследований и при этом имеют ограниченную область использования.

Рисунок 1. Направления исследований в теории резания

Микроскопический подход использован рядом исследователей для определения взаимосвязи между технологическими условиями обработки и параметрами качества поверхностного слоя деталей. Данному направлению посвящены работы Коршунова В. Я., Коттрелла А. Х., Жданова Г. С., Старкова В. К., Фриделя Ж. и др. В трудах ученых приведено большое количество результатов, основанных на проведении металлографических исследований, рентгеноструктурного анализа, микро и наноиндентировании и др. Анализ работ показал, что до настоящего времени не разработана единая теория, позволяющая расчетным путем определять функциональную взаимосвязь: технологические условия обработки – параметры процесса резания – параметры качества поверхности детали – эксплуатационные свойства детали.

В качестве основного инструмента выбран макроскопический подход и теория пластичности, математический аппарат которой разработан в достаточной степени для решения прикладных задач в области обработки материалов давлением и резанием. Исследованием процесса резания с использованием положений теории пластичности занимались отечественные ученые Зорев Н. Н., Лоладзе Т. Н., Полетика М. Ф., Талантов Н. В. и др. Наиболее значимые теоретические результаты с точки зрения корректного математического описания процесса резания с применением теории пластичности получены ученым Воронцовым А. Л. с соавторами, которые разработали зависимости для определения напряжений, силы резания, упрочнения материала и др.

В работах Воронцова А. Л. с соавторами главное внимание уделено упруго-пластическим деформациям в зоне резания вблизи передней поверхности режущего инструмента, чтобы определять силу резания и оптимальную конструкцию стружколома. Для решения задач данного диссертационного исследования разработанный Воронцовым А. Л. математический аппарат нуждается в доработке ввиду следующих причин:

1) для определения показателей качества, которые получаются в результате механической обработки необходимо высокоточное определение напряженно-деформированного состояния поверхности заготовки в процессе её обработки с заданными режимами, причем большее внимание необходимо уделять процессам, происходящим на задней поверхности режущего инструмента;

2) форму режущего инструмента и напряженно-деформированные зоны необходимо выбирать как на рис. 2, т.е. учитывать затупление инструмента и наличие фаски износа по задней поверхности;

3) коэффициент трения μ2 необходимо брать не постоянным, а зависящим от условий трения по задней поверхности инструмента;

4) механические характеристики обрабатываемого материала, в частности, напряжение текучести должны быть получены в виде функциональных зависимостей от степени пластической деформации, скорости пластической деформации и температуры σs = f(ei,ξi,T);

5) испытания стандартных образцов для получения зависимостей вида σs = f(ei,ξi,T) должны быть выполнены не по схеме растяжения, а по схеме сжатия и сдвига, которые характерны для процессов резания.

Теория пластического течения позволяет описать изменение свойств обрабатываемого материала в зависимости от условий термосилового воздействия инструмента. Однако большое количество исходных данных для расчета необходимо брать из экспериментов по пластической деформации стандартных образцов. Математический аппарат для решения задач теории пластического течения упрочняющихся физических тел является исключительно сложным. В основе математического аппарата теории пластического течения лежит система из 19 уравнений, описывающая поведение упрочняющихся металлов: уравнения равновесия, система уравнений Леви-Мизеса, связывающих напряжения и скорости деформаций и др. Связь напряжений с деформациями выражена в тензорной форме. Функциональная зависимость напряжений текучести от накопленной деформации получается из экспериментов. Некоторые данные для расчета необходимо определять на основе принятой схемы процесса резания.

На рис. 2 показана схема процесса резания с учетом затупления режущего клина, h4 – толщина упрочненного слоя. Форма границы АО влияет на упрочнение обрабатываемой заготовки, γ – передний угол инструмента, °; μ1 – коэффициент трения по передней поверхности в зоне упругого контакта l; μ2 – коэффициент трения по задней поверхности; μ – коэффициент трения в зоне пластического контакта.

Для учета явления технологической наследственности при последовательной обработке поверхности детали несколькими методами целесообразно использовать теорию течения с трансляционно-изотропным упрочнением, в которой тензоры напряжений (σij) и деформаций (eij) раскладываются на шаровую (гидростатическую) (σ), (e) и девиаторную компоненты [4].

Рисунок 2. Схема процесса резания