Методы борьбы с внутритрубной углекислотной коррозией возникшей на этапе разработки месторождений

Секция: Технические науки

XXXIII Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Методы борьбы с внутритрубной углекислотной коррозией возникшей на этапе разработки месторождений

С развитием газодобывающей отрасли, предприятия стали сталкиваться с новыми проблемами. Одной из них стала внутритрубная коррозия. Сами углеводороды не являются коррозионно-агрессивной средой, но в их составе присутствуют активные компоненты такие как сероводород (H2S), углекислый газ (CO2) и др. способные при определенных условиях активизировать коррозионные процессы. С освоением все более глубоких месторождений влияние активных компонентов лишь увеличивается.

В настоящий момент влиять на концентрацию коррозионно-активных компонентов повлиять невозможно. Также как и обезопасить производство от непредсказуемого повышения ее агрессивности во время начала промышленной добычи, вследствие ошибок проектирования или неравномерности физико-химических факторов, влияющих на скорость коррозии, таких как, парциальное давление, степень минерализации, температура, скорость и тип потока жидкости, структура и химический состав стали.

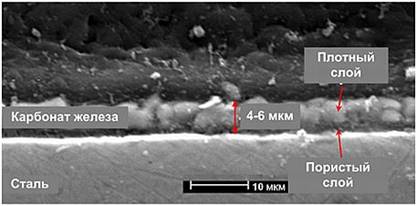

По мере развития коррозии на поверхности стали формируется пленка карбоната железа [8], строение которой представлено на рисунке 1.

Рисунок 1. Образец с пленкой FeCO3; Выдержка в среде в 10 ч. температура 80 ºС, рН=6,6; парциальное давление СО2=0,54 атм Сканирующим электронный микроскопом

На рисунке видно сложное строение образующейся двухслойной пленки карбоната железа: пористой и плотной защитной. Процесс их формирования зависит от рН среды и наличия других солей, температуры, шероховатости поверхности и ее обработки и др. Свойства пленки могут быть ослаблены наличием органических кислот или высокой скорости потока. При температурах свыше 80 ºС происходит падение растворимости карбоната железа до такой степени, что образующая плотная пленка практически нейтрализует коррозионный процесс.

Рассмотрим наименее затратный метод борьбы, с возникшей на этапе разработки месторождения углекислотной коррозией - использование ингибиторов коррозии.

Эффективность применения ингибиторов коррозии подтверждено многолетним зарубежным и отечественным опытом. Уже в 60х годах 20 века ингибитирование начали применять на месторождениях Краснодарского края. К достоинствам ингибиторов следует отнести простоты применения и высокую экономическую эффективность. Применение ингибитора не требует кардинальных изменений технологии добычи и может быть применен на уже эксплуатируемых объектах. К основным местам подачи ингибитора относится скважинное оборудование и начальные участки промысловых трубопроводов.

Не смотря на огромный опыт применения ингибиторов, эффективных универсальных ингибиторов не существует. Поэтому необходимо подбирать ингибитор для каждого месторождения индивидуально. Подбор осуществляется в несколько этапов: в лаборатории, в условиях опытного стенда и последующие испытания на объекте.

В рамках лабораторных исследований проводят:

- оценку возможности применения ингибитора в условиях конкретного месторождения;

- подбор наиболее эффективных ингибиторов, путем сравнительного тестирования;

- подбор необходимой концентрации для эффективной защиты.

Лабораторные испытания помогают определять не только эффективность борьбы ингибитора с коррозией, но и проверяют соответствие ингибитора другим требованиям. Проверяется способность растворяться (рис.2) или хорошо диспергироваться не только в добываемой среде, но и различных растворителях, облегчающих ввод ингибитора в систему. Чаще всего в качестве такого растворителя выступает метанол, ввиду его большой распространенности в качестве ингибитора гидратообразования. Определяется влияние различных концентраций ингибитора не только на время разделения эмульсии «углеводород-пластовая вода», которое не должно превышать 600 с, согласно СТО Газпром 9.3-028-2014, но и на способность полного расслоения эмульсии. Ведь при не полном разделении возможно появление промежуточных слоев или пленок, приводящих к нарушению правильного технологического режима подготовки газа.

Рисунок 2. Примеры полной растворимости и выпадения осадка ингибитора коррозии

При расчетах также необходимо учитывать температуру застывания ингибитора, особенно если применение планируется в районах с низкой температурой окружающего воздуха.

Благодаря лабораторным исследованиям возможно проработать наиболее сложные коррозионные условия, возможные на данном месторождении. Выяснить зависимость скорости коррозии от температуры и кислотности среды. Разработать рекомендации по технологическому режиму: скорость потока, допустимые температуры добываемой среды.

Помимо метода борьбы с возникшей коррозией, необходимо прорабатывать возможности постоянного мониторинга коррозионной активности и эффективности применения ингибитора.

Одними из самых действенных способов мониторинга являются гравиметрический метод, метод ER датчиков и постоянный контроль толщины трубопроводов дефефекстоскопическими методами.