Анализ работы валкового узла клети кварто непрерывного стана 2030 холодной прокатки ПАО «НЛМК»

Секция: Технические науки

XXXIV Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Анализ работы валкового узла клети кварто непрерывного стана 2030 холодной прокатки ПАО «НЛМК»

Для поддержания рыночной конкурентоспособности прокатки полосы, особое внимание уделяется повышению качества и производительности производства. Двумя наиболее важными характеристиками, которые оказывают большое влияние, как на процесс прокатки, так и на качество продукта, являются форма и профиль полосы.

Для совершенствования процесса листовой прокатки предложены и реализуются различные методы прокатки. Один из перспективных методов по уменьшению разнотолщинности в тонколистовой прокатке является применение клетей со скрещивающимися валками (рисунок 1). Такие клети предлагают управление формы и профиля полосы за счет небольшой регулировки угла между верхними и нижними осями валков. Такие клети используются как на станах горячей листовой прокатки, так и на станах холодной листовой прокатки.

Рисунок 1. Прокатка полосы со скрещивающимися валками

На рисунке 1 показано скрещивание рабочих валков, где

b/2 – половина ширины полосы.

Этот метод является одним из наиболее эффективных и имеются несколько видов скрещивания валков. Основными видами скрещивания валков являются:

- Только опорные валки

- Только рабочие валки

- Рабочие и опорные валки (попарно-скрещивающиеся клети (PC-клети))

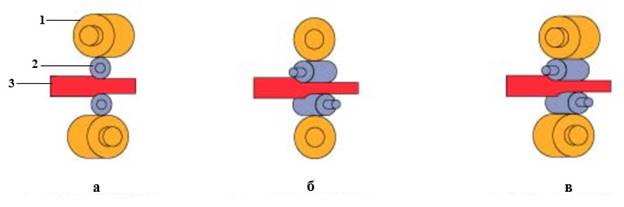

Рисунок 2. Скрещивание валков: а) скрещивание только опорных валков: 1 - опорный валок; 2 – рабочий валок; 3 – полоса; б) скрещивание только рабочих валков; в) попарное скрещивание валков

Но при этом, в прокатном стане очень редко или почти не применяют скрещивание только рабочих валков. Причиной этому служат осевое давление и износ валков. Поэтому, еще более улучшенным вариантом скрещивания валков считается построение специального опорного валка под рабочий валок, повернутого на угол скрещивания.

Задачей исследования является построение математической модели клети кварто стана 2030 холодной прокатки и на её примере узнать, как влияют разные способы скрещивания валков на изгиб рабочих и опорных валков.

Математическая модель была построена в программе SolidWorks (2018 года выпуска), расчеты проводились с использованием SolidWorks Simulation. Давалась максимальная нагрузка на валки, равная 30 МН. Стоит отметить, что максимальным углом скрещивания является 2°, ровно настолько скрещивались рабочие и опорные валки при моделировании.

На стане 2030 холодной прокатки катаются десятки видов сталей с разными видами марок, размеров исходной заготовки и режимами обжатий по клетям. Все исходные данные геометрических размеров полосы и рекомендуемые параметры прокатки, которые будут использоваться в этой работе, приведены в таблице 1.

Таблица 1.

Значения параметров для расчета режима прокатки

|

Геометрические размеры полосы, мм |

Рекомендуемые параметры прокатки |

||||

|

Начальная толщина |

Конечная толщина |

Ширина |

Относительное обжатие по клетям, % |

Удельное натяжение полосы в межклетевых промежутках, |

|

|

кгс/мм² |

МПа |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

3,00 |

0,70-0,74 |

900-1850 |

30-35 |

10-16 |

1,0-1,6 |

|

32-32 |

10-15 |

1,0-1,5 |

|||

|

30-33 |

10-15 |

1,0-1,5 |

|||

|

20-28 |

9-15 |

0,9-1,5 |

|||

|

1-6 |

|

|

|||

Ширина листа в данной работе равна 1800 мм. И с помощью формулы длины дуги захвата подсчитано значение, равное 23,5 мм. Все эти размеры учитывались при моделировании.

В первую очередь, построена модель традиционного валкового узла, затем происходило скрещивание опорного валка, рабочего валка и попарное скрещивание. Все результаты воздействия разных способов скрещивания на валки приведены в таблице 2.

Следующим этапом работы являлась построение модели специального опорного валка для рабочего валка, развёрнутого на 2°. В процессе моделирования была замечена, что данный валок имеет форму гиперболоида.

Рисунок 3. Клеть с гиперболоидным валком

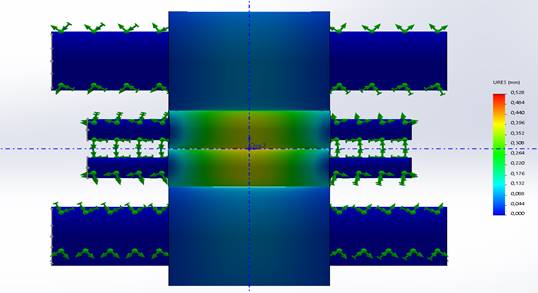

Максимальный изгиб в данной конструкции составляет 0,548 мм, и она находится в центре бочки рабочего валка, как показано на рисунке 4.

Рисунок 4. Результаты исследования на изгиб валков при скрещивании с гиперболоидным опорным валком

Для более подробного анализа всех видов скрещивания и выбора наилучшего из них, составлена таблица 2, где отображаются все значения исследования.

Таблица 2.

Результаты исследования

|

Способ скрещивания

|

Показатели |

|||

|

Напряжение, МПа |

Перемещение, мм |

Коэффициент запаса прочности |

||

|

Максимальное |

Максимальное |

Максимальное |

Минимальное |

|

|

Обычная прокатка |

351,6 |

0,548 |

309 644,6 |

1,337 |

|

Скрещивание только опорных валков |

424,9 |

0,565 |

321 461,0 |

1,106 |

|

Скрещивание только рабочих валков |

413,3 |

0,559 |

300 456,8 |

1,137 |

|

Попарное скрещивание |

413,8 |

0,552 |

298 550,2 |

1,136 |

|

Скрещивание с гиперболоидным опорным валком |

334,1 |

0,528 |

364 588,5 |

1,407 |

Заключение

1. Результаты показывают, что скрещивание рабочего валка с построением специального гиперболоидного опорного валка снижает изгиб валков.

2. Данный способ позволяет расширить охват поперечного профиля полосы, тем самым контролирует и улучшает планшетность полосы, которая является одной из ключевых факторов качества полосы.

3. Еще одно существенное преимущество данной схемы и калибровки валков является устранение разнотолщиннности полосы. При скрещивании рабочего валка, валок смещается и разнотолщинность полосы также сдвигается от центра бочки валка, т.е. от центра полосы. На краях полосы и ближе к ним данная проблема полностью устраняется.