САР ТЕМПЕРАТУРЫ В ИНДУКЦИОННОЙ УСТАНОВКЕ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ ПРОМЫШЛЕННОЙ ЧАСТОТЫ

Секция: Технические науки

XLVII Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

САР ТЕМПЕРАТУРЫ В ИНДУКЦИОННОЙ УСТАНОВКЕ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ ПРОМЫШЛЕННОЙ ЧАСТОТЫ

AUTOMATIC TEMPERATURE CONTROL SYSTEM IN A BATCH INDUCTION UNIT

Artem Nurmuhametov

Student of SamSTU, Russia, Samara

Ilya Sviridov

Student of SamSTU, Russia, Samara

Maksim Petlin

Student of SamSTU, Russia, Samara

Sergey Bragin

Student of SamSTU, Russia, Samara

Aleksandr Bazarov

Doctor of Technical Sciences, Professor, SamSTU, Russia, Samara

Аннотация. В данной публикации рассмотрена задача разработки САР температуры индукционной установки нагрева заготовок из алюминиевого сплава с заданным ограничением на допустимое отклонение температуры. Сложность задачи связана с распределением фазовой нагрузки, появлением высших гармоник при транзисторном ИП, а также обеспечением регулирования мощности индуктора.

Abstract. In this publication, the task of developing a system for automatic temperature control of an induction heating plant for aluminum alloy workpieces with a given limit on the permissible temperature deviation is considered. The complexity of the problem is related to the distribution of the phase load, the appearance of higher harmonics with a transistor IP, as well as ensuring the regulation of the power supplied to the inductor.

Ключевые слова: индукционный нагрев, система автоматического регулирования температуры, сплав алюминия.

Keywords: induction heating, automatic temperature control system, aluminum alloy.

Введение

Обработка металла - неотъемлемая часть металлургической промышленности. Для некоторых операций применяется нагрев изделия. Использование индукционных нагревателей очень выгодно с точки зрения затраченного времени на нагрев изделий. Задача состоит в том, чтобы не только обеспечить быстрый нагрев, а также сформировать равномерное распределение температуры по всему объему изделия. Для того чтобы добиться равномерного распределения температуры, нужно подобрать геометрические параметры индуктора, при которых краевые эффекты вносили минимальное искажение в распределение мощности тепловыделения по длине заготовки [1]. Кроме того, нужно также выбрать способ регулирования мощности и источник питания установки, так чтобы отрицательное влияние на цеховую сеть было минимальным [2].

Задача решается с помощью моделирования электромагнитных и тепловых процессов в индукционной установке периодического действия в программных комплексах Comsol и Elcut.

Требование к конечному температурному распределению определяется из условия минимального отклонения температуры от требуемой величины.

В качестве нагреваемого объекта принята цилиндрическая заготовка из сплава алюминия марки Д16: длина l=0,5 м; диаметр d=0,64 м;

Свойства алюминиевого сплава Д16 приведены ниже:

Коэффициент теплопроводности k=163 ![]() ;

;

плотность ρ=2780 ![]() ;

;

теплоемкость С=1130 ![]() ;

;

коэффициент излучения поверхности (степень черноты) ε=0,05;

удельное сопротивление ![]()

![]() .

.

В тепловых расчетах принят коэффициент конвективного теплообмена h=5 ![]() .

.

Индуктор выполнен из медной трубки прямоугольного сечения. Диаметр катушки равен d=0,76 м. Электропроводность принята равной g=55000000 См/м

Цель моделирования

Разработка электромагнитной и тепловой моделей процесса индукционного нагрева заготовки для получения заданного распределения температуры за счет управления мощностью индукционной установки периодического действия.

Тепловая задача

Тепловые процессы при нагреве осесимметричной цилиндрической заготовки описываются уравнением:

![]() ;

;

где: T(r, x, t) – температура загрузки; С - удельная теплоемкость; ![]() - плотность; k - теплопроводность; Q - плотность внутренних источников тепла.

- плотность; k - теплопроводность; Q - плотность внутренних источников тепла.

Для решения тепловой задачи в программе Comsol создана геометрическая модель заготовки, для которой заданы её параметры. В ней отдельно нарисована область, соответствующая скин-слою, в котором тепловыделение задается выражением:

Q = 10000000*(1-flc1hs(u1-773,5)).

Выражение мощности содержит ступенчатую функцию, которая обеспечивает релейное переключение при достижении заданного значения в контрольной точке u1. Таким способом обеспечивается функционирование замкнутой системы регулирования температуры. В качестве контрольной точки выбирается угловая.

Использование отдельной задачи моделирования теплового процесса обусловлено тем, что при моделировании процесса управления индукционной установкой возникают резкие изменения мощности [2]. Применение связанной электротепловой модели в таком случае затруднительно из-за плохой сходимости вычислительного процесса. Поэтому моделирование работы системы регулирования для индукционного нагревателя периодического действия выполнено на упрощенной модели.

Расчеты выполнены при двух значениях мощности тепловыделения в загрузке - 100 кВт и 200 кВт.

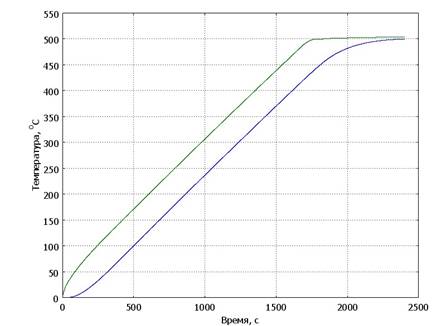

Результаты расчетов приведены на рис. 1 – 4. Из рис.1,3 следует, что заданная температура достигается за время 2400 с и 1400 с. Перепады температуры между поверхностью и осевой линией очень малы, что объясняется большим коэффициентом теплопроводности материала заготовки и малыми потерями, зависящими низкой как степенью черноты сплава алюминия.

![]()

![]()

Рисунок 1 Временные диаграммы температуры при мощности в загрузке 100 кВт: 1 -поверхность заготовки; 2- на оси заготовки

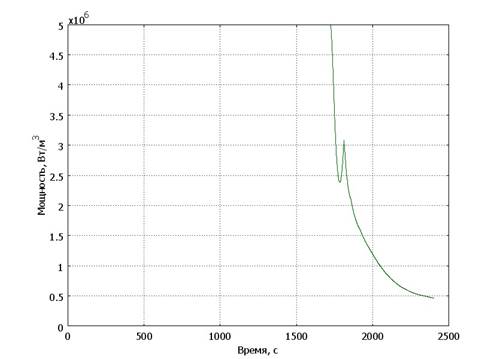

Рисунок 2. Временная диаграмма удельной мощности в поверхностном слое загрузки при мощности 100 кВт

Рисунок 3. Временные диаграммы температуры при мощности в загрузке 200 кВт: 1 -поверхность заготовки; 2- на оси заготовки

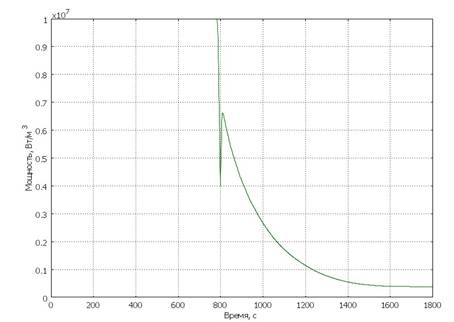

Рисунок 4. Временная диаграмма удельной мощности в поверхностном слое загрузки при мощности 100 кВт

На рис.2,4 показано, как изменяется удельная мощность тепловыделения в процессе нагрева. Гладкий характер диаграмм практически не искажается релейными переключениями, хотя сама функция регулятора использует ступенчатую функцию программы Comsol. В процессе прогрева поверхностного слоя при начальной мощности, равной 100 кВт, значение снижается в 10 раз, а при начальном значении 200 кВт снижение становится двадцатикратным.

Электромагнитная задача

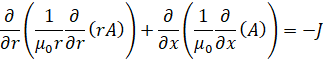

Для моделирования электромагнитных процессов в системе «индукторы – заготовки» используется линейная постановка задачи, которая описывается уравнением [1-3]:

где: ![]() - круговая частота;

- круговая частота; ![]() - магнитная проницаемость материалов, определяемая как произведение относительной проницаемости на проницаемость вакуума, А - векторный магнитный потенциал,

- магнитная проницаемость материалов, определяемая как произведение относительной проницаемости на проницаемость вакуума, А - векторный магнитный потенциал, ![]() - плотность тока внешних источников.

- плотность тока внешних источников.

Расчеты выполнены в двух программах – Elcut и Comsol. Comsol позволяет провести качественные расчеты на мультифизических моделях. При этом для многовиткового индуктора задание одинакового тока предусмотрено только в режиме с нулевой электропроводностью. Это не позволяет определить потери в катушке индуктора, коэффициент полезного действия, коэффициент мощности. Недостающие расчеты выполнены с помощью программы Elcut.

В программе Elcut строится геометрическая модель заготовки и индуктора, задаются их параметры. В результате ряда расчетов подбирается длина индуктора, при которой краевые эффекты будут минимально сказываться на распределении мощности тепловыделения по длине заготовки. Определяются токи индуктора, которые будет обеспечивать мощность в загрузке 100 кВт и 200 кВт. Для окончательного варианта определены число и размеры витков индуктора, которые обеспечивают напряжение на индукторе, равное 380 В.

Параметры индуктора для мощности загрузки 100 кВт

ток в цепи индуктора: I=5400 А;

длина индуктора: l=0,54 м;

потери мощности в индукторе: ![]() = 105 кВт;

= 105 кВт;

мощность, подводимая к индуктору ![]()

полная мощность: ![]() ВА;

ВА;

коэффициент мощности: cosφ = ![]() =

=![]() = 0,1.

= 0,1.

Напряжение 380 В на индукторе обеспечивается при числе витков, равном 29. Ширина трубки составляет 18мм.

Распределение мощности тепловыделения по длине заготовки показано на рис.5. Как видно, на краях наблюдается провал мощности. Однако данная неравномерность не отразилась отрицательно на распределении температуры.

Рисунок 5. Распределение мощности тепловыделения по длине заготовки, при мощности 100 кВт

Аналогичная картина получена для мощности в загрузке 200 кВт.

ток в цепи индуктора: I=10600 А;

длина индуктора: l=0,54 м.

мощность, подводимая к индуктору ![]()

Для напряжения 380 В индуктор должен содержать 21 виток шириной 25 мм. Диаграмма мощности на поверхности загрузки идентична представленной на рис.5 с учетом разницы в максимальном значении.

Рассмотренные варианты индукционных нагревателей обеспечивают одинаковое качество нагрева. Различие заключается в разной длительности нагрева и мощности источника питания. В обоих случаях значительное время тратится на нагрев при регулировании мощности. Если использовать прямое подключение индуктора к цеховой сети электроснабжения, то будут значительные броски тока, приводящие к снижению напряжения в сети. Кроме того, схема подключения индуктора не содержит устройств для симметрирования нагрузки, что также создает проблемы с качеством электроэнергии.

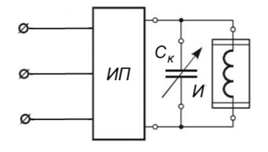

Решение указанных проблем обеспечивается при подключении индукционной установки к цеховой цепи через преобразователь частоты (рис.6).

Рисунок 6. Функциональная схема индукционной установки

Источник питания ИП индукционной установки (преобразователь частоты) подключается к системе электроснабжения предприятия и обеспечивает требуемую частоту тока, необходимый диапазон регулирования мощности, напряжения. Система управления осуществляет заданный алгоритм управления подводимой к индуктору мощности.

Заключение

Выполненные расчеты показали эффективность рассмотренных вариантов. Более предпочтительным вариантом с точки зрения выравнивания графика цеховой нагрузки выглядит индукционная установка с мощностью индуктора 205 кВт, у которой мощность снижается в 10 раз в процессе нагрева. При длине индуктора l=0.54 м получено распределение мощности тепловыделения, при котором перепады температуры по длине заготовки достаточно равномерное. Краевые эффекты слабо отражаются на распределении температуры из-за высокой теплопроводности сплава. График мощности тепловыделения подтверждает необходимость использования плавного регулирования. САР обеспечивает достижение заданных отклонений температуры. Параметры индуктора позволяют минимизировать общее время нагрева всей заготовки.