Автоматизация процесса распознавания и разгрузки готовых изделий с технологического комплекса лазерной резки

Секция: Технические науки

лауреатов

участников

лауреатов

участников

V Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Автоматизация процесса распознавания и разгрузки готовых изделий с технологического комплекса лазерной резки

Аннотация: в статье рассмотрены структурная схема автоматизированного лазерного технологического комплекса для лазерной резки и автоматизация процесса разгрузки готовых изделий лазерной резки с поверхности, выгруженной из рабочей области станка паллеты с применением системы технического зрения.

Abstract: the article describes the block diagram of an automated laser technological complex for laser cutting and automation of the process of unloading of finished products of laser cutting from the surface, unloaded from the working area of the machine pallets with the use of a system of technical vision.

Ключевые слова: лазерная резка, технологический комплекс, автоматизация, система технического зрения, распознавание.

Keywords: laser cutting, technological complex, automation, system of technical vision, recognition.

Основная часть

В настоящее время масштабы автоматизации технологических процессов огромны и постоянно увеличиваются. Внедрение в процессы производства автоматизированных устройств или комплексов позволяет снизить трудоемкость работ, повысить качество выпускаемой продукции, а также сократить число рабочих, вовлеченных в непосредственное участие в определенных производственных процессах [1, с. 28].

Лазерная резка благодаря своим достоинствам является процессом, который может быть реализован на высоком уровне автоматизации и являться частью гибкого автоматизированного производства [1, с. 32].

Лазерная резка экономически оправдана в условиях мелко- и среднесерийного быстропереналаживаемого производства при обширной номенклатуре выпускаемых изделий, к которым предъявляются повышенные требования в отношении качества кромки и точности размеров, и при толщине разрезаемого листа не более 20 мм, т.е. в тех случаях, когда необходимо иметь большое количество штамповой оснастки различных типоразмеров.

Лазерная резка металла осуществляется на лазерных технологических комплексах, позволяющих в зависимости от назначения и состава входящих в него устройств обрабатывать изделия сложной плоской и даже объемной формы.

В общем случае комплекс для лазерной резки состоит из следующих частей (рис. 1):

-излучатель I;

-координатное устройство II;

-система формирования и транспортировки излучения и газа III;

-автоматизированная система управления параметрами установки и технологического процесса IV.

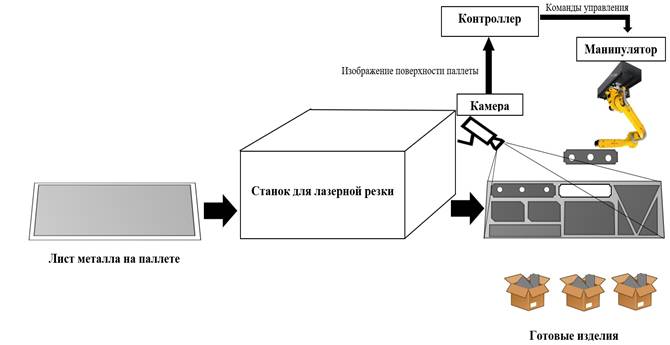

Роботизированный технологический комплекс включает в себя основные элементы: станок для лазерной резки металла и манипулятор, осуществляющий разгрузку и сортировку готовых изделий.

Станок для лазерной резки в общем случае представляет собой раскроечный стол, над которым по взаимно перпендикулярным осям перемещается лазерная головка, выпускающая направленный луч лазера, способный раскраивать листы металла, толщиной от 0,2 мм до 20 мм (пределы толщины варьируются в зависимости от состава сплава металлической заготовки, способа ее предварительной обработки и мощности лазерного луча).

Рисунок 1. Структурная схема автоматизированного лазерного технологического комплекса для лазерной резки: I – излучатель: 1 – активная среда; 2 – зеркала резонатора; 3 – элементы системы накачки; 4 – устройство модуляции излучения; II – координатное устройство: 5 – обрабатываемая деталь; III – система формирования и транспортировки излучения и газа: 6 – фокусирующая система; 7 – система стабилизации положения фокальной плоскости и зазора; 8 – сопло; 9 – поворотные зеркала; 10 – объектив; 11 – устройство вращения плоскости поляризации; 12 – оптический затвор; 13 – система подачи газа; 14 – юстировочный лазер; IV – автоматизированная система управления параметрами установки и технологического процесса; 15 – датчики параметров лазера; 16 – система измерения выходных параметров лазерного пучка

Одним из развивающихся и перспективных направлений автоматизации в промышленности является внедрение систем технического зрения, позволяющих добиться автоматизированного решения задач, ориентированных на возможности системы визуального восприятия человека [1, с. 64].

Задачи, решаемые технологией технического зрения:

-распознавание объекта;

-распознавание движений (внешних или собственных);

-обнаружение дефектов поверхности изделия;

-контроль формы и размера изделия;

-распознавание положения.

Погрузка металлических листов на паллеты и выгрузка готовых изделий осуществляется вакуумным манипулятором, в котором в качестве захватов используются присоски. Данный тип манипулятора обеспечивает мгновенную фиксацию грузов, а также их мгновенное высвобождение с минимальными затратами электроэнергии и минимальными рисками повреждения поверхности грузов [2, c. 43].

Схема процесса работы технологического комплекса приведена на рис. 2.

Рисунок 2. Схема процесса работы технологического комплекса

Цель автоматизации – внедрить в процесс разгрузки изделий систему технического зрения, способную в режиме реального времени за счет сканирования поверхности выгруженной паллеты расположенной над ней камерой координировать работу манипулятора. Изображение с камеры должно передаваться на контроллер, осуществляющий необходимые вычисления и по их результатам вырабатывающий команды управления манипулятором.

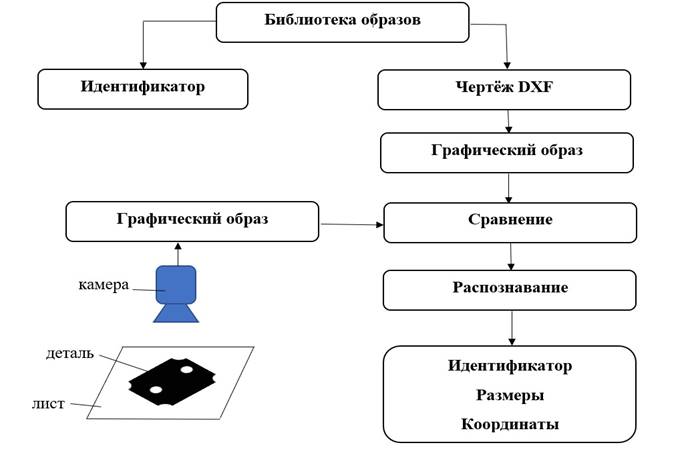

Схема системы распознавания приведена на рис. 3.

Рисунок 3. Схема системы распознавания

Библиотека образов для распознавания формируется из чертежей формата DXF, каждый чертеж будет содержать информацию о контуре детали и размерах. В библиотеке образов каждому чертежу присваивается уникальный идентификатор.

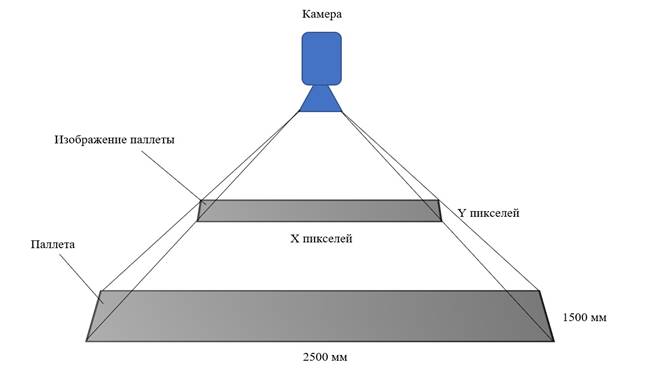

Для решения задачи распознавания, в первую очередь, необходимо получить изображение содержимого выгруженной паллеты после завершения процесса лазерной резки. На рис. 4 представлено схематическое изображение паллеты и расположенной над ней камеры с обозначением ее поля зрения. В пространстве между паллетой и камерой условно показано изображение (растровое), которое дает камера. Его фактические размеры (в пикселях) отличны от реальных размеров (в метрах) паллеты, но пропорциональны им. Поэтому для сравнения с чертежами DXF библиотеки (векторными, то есть несущими информацию о размерах изображенной детали), необходимо ввести коэффициент пропорциональности, зависящий от определенных параметров. Этими параметрами являются разрешение камеры, а также расстояние от нее до плоскости паллеты. Таким образом, можно будет распознавать детали не только по форме, но и с учетом их фактических размеров [3, c. 45].

Рисунок 4. Поверхность паллеты и ее изображение в области обзора камеры

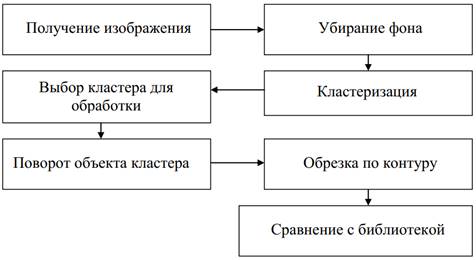

Чтобы добиться распознавания каких-либо объектов с графического изображения, необходимо применить к нему ряд последовательных алгоритмов обработки, т.е. разбить весь процесс распознавания на ряд промежуточных процессов:

1. Выделение и убирание фона из рабочей области. В случае решения задачи распознавания в технологическом процессе (после выгрузки паллеты из рабочего пространства станка лазерной резки) контрастного фона, как такового, не будет. Вместо него область предполагаемого фона, отделенная от изделий линиями разреза, будет восприниматься как еще одно изделие, распознавание которого в последствии не произойдет.

2. Выделение всех объектов на изображении, определение их границ (вписывание в прямоугольники со сторонами, равными разности координат граничных точек объекта по вертикали и горизонтали), определение геометрических центров объектов и осей ориентации на плоскости.

3. Последовательный выбор каждого объекта с последующей обработкой и соотношением с библиотекой образов для распознавания.

Обработка отдельных объектов заключается в последовательном применении к ним следующих алгоритмов:

1) Вписывание выделенного объекта в квадрат, в центр которого помещается геометрический центр объекта.

2) Поворот объекта, связанного с осью ориентации, путем поворота этой оси на угол, необходимый для приведения к положительному направлению оси X в декартовой системе координат.

3) Обрезка повернутого изображения путем вписывания его в прямоугольник по граничным точкам образа.

4) Последовательное соотношение обработанного фрагмента с изображениями библиотеки.

Соотношение осуществляется путем циклического сравнения с предварительным масштабированием под размер изображения библиотеки данного шага цикла. При этом изображения библиотеки перед загрузкой в программу или во время этой загрузки должны быть обработаны по аналогичным описанным выше алгоритмам, то есть кластеризированы, повернуты и обрезаны по кластеру [4, с. 38].

Описанные выше этапы обобщены блок-схемой, изображенной на рис. 5.

Рисунок 5. Этапы обработки изображения

В данной схеме понятие кластеризация используется для описания процесса выделения объектов разбиением изображения на кластеры пикселей, определения границ объектов внутри них, геометрического центра и оси поворота относительно положительного направления оси Х.

Исходя из описанного выше пошагового плана, пишется программный код, реализующий каждый из выделенных алгоритмов обработки, выстраивается цепочка модулей, осуществляющих последовательную обработку входного изображения (рис. 6). Отдельные модули могут иметь входы и выходы, через которые осуществляется их связь с другими модулями программы. При этом между модулями через эти входы и выходы могу передаваться различные данные: изображения, цвета, маски изображений и т.д. На рисунке зеленым цветом обозначены входы, голубым - выходы.

Рисунок 6. Этапы обработки изображения

Модульный принцип построения процесса обработки прост и удобен, так как дает возможность выстроить любую последовательность процессов обработки с различными параметрами в зависимости от поставленной задачи и внешних условий. Перечень модулей обработки изображений представлен в табл. 1.

Таблица 1.

Перечень модулей обработки изображений

|

№ |

Наименование модуля |

Краткое описание |

|---|---|---|

|

1 |

Источник |

Считывание графических данных из файла изображения в структуру программы |

|

2 |

Камера |

Получение графических данных с ip-камеры |

|

3 |

Просмотр |

Отображение результата обработки |

|

4 |

Яркость |

Коррекция яркости изображения |

|

5 |

Отражение |

Горизонтальное/вертикальное отражение изображения |

|

6 |

Глубина цвета |

Уменьшение количества цветов изображения |

|

7 |

Задание цвета |

Установка цвета по трем его компонентам (R, G, B) |

|

8 |

Обесцвечивание |

Обесцвечивание изображения одним из трех способов |

|

9 |

Обрезание |

Вырезание указанного фрагмента |

|

10 |

Убирание цвета |

Убирание указанного цвета |

|

11 |

Убирание фона |

Определение преобладающего цвета и его убирание |

|

12 |

Кластеризация |

Кластеризация объектов изображения |

|

13 |

Информация |

Получение информации о кластерах (размер, количество пикселей в кластере, координаты геометрического центра) |

|

14 |

Выбор кластера |

Выбор одного из полученных кластеров для обработки |

|

15 |

Поворот |

Поворот кластера к стандартному положению (приведение связанной с ним оси к положительному направлению оси Х) |

|

16 |

Обрезание по кластеру |

Обрезание повернутого изображения по прямоугольнику, описывающему объект кластера |

|

17 |

Сравнение |

Попиксельное сравнение двух изображений и выдача процента совпадения образов |

|

18 |

Библиотека |

При запуске программы: импорт библиотеки .DXF-файлов, содержащих чертежи деталей, их обработка и добавление в базу данных. При работе программы: сравнение входного изображения с обработанной библиотекой образов и распознавание или не распознавание его |