УЛУЧШЕНИЕ СКРЕБКОВОГО КОНВЕЙЕРА: ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ И НАДЕЖНОСТИ

Секция: Технические науки

LXIX Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

УЛУЧШЕНИЕ СКРЕБКОВОГО КОНВЕЙЕРА: ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ И НАДЕЖНОСТИ

Один из наиболее инновационных средств транспортировки, обеспечивающих высокую производительность и техно-экономическую эффективность при обработке значительных объемов грузов, представляет собой конвейер. В современных условиях массового и серийного производства конвейеры становятся неотъемлемой частью технологического процесса, регулируя темп производства, обеспечивая его ритмичность, способствуя увеличению производительности труда и расширению выпуска продукции. Они эффективно решают задачи комплексной механизации и автоматизации транспортно-технологических процессов.

Широкое внедрение конвейеров происходит в различных сферах национального хозяйства, где их тяговые и грузоперевозочные элементы применяются в роли транспортных и подающих узлов для строительно-дорожной техники, сельскохозяйственных машин, полиграфического оборудования и других технических средств.

Особенно перспективным становится использование конвейеров в гибких автоматизированных системах транспортировки и хранения на транспортно-перегрузочных комплексах. В промышленности конвейеры применяются в качестве высокопроизводительных транспортных средств, перемещающих грузы как внутри завода, так и, в некоторых случаях, на внешнем транспорте.

Они выполняют роль транспортных агрегатов для мощных перегрузочных устройств, таких как мостовые перегружатели, отвалообразователи и прочие [2, c.57].

Кроме того, конвейеры используются для перемещения грузов и изделий по технологическому процессу поточного производства, обеспечивая регулирование темпа производства и объединяя, в некоторых случаях, функции накопителей и распределителей грузов и изделий по отдельным технологическим линиям. Машины и передаточные устройства в технологических автоматических линиях изготовления и обработки деталей и узлов изделий также успешно используют конвейеры.

Наиболее часто встречаемыми видами конвейеров являются ленточные и скребковые. Скребковые конвейеры привлекают внимание своей актуальностью и эффективностью при транспортировке абразивных, грубых или клейких материалов, что может представлять сложности для других типов конвейеров. Они предоставляют возможность перевозки материалов на большие расстояния с минимальными потерями или повреждениями, обеспечивая при этом наилучшую сохранность груза. Изучение и понимание характеристик эксплуатации скребковых конвейеров позволяет оптимизировать их функционирование, добиваясь максимальной эффективности в различных отраслях промышленности [3, c.123]. Скребковые конвейеры представляют собой тип конвейеров, оснащенных скребками, прикрепленными к ленте или цепи. Скребки выполняют роль опоры и транспортировки материалов, преодолевая абразивные, грубые или клейкие свойства материалов. Горизонтальные или наклонные скребковые конвейеры могут применяться в зависимости от угла наклона, требуемого для конкретных задач. Одним из ключевых отличий является отсутствие прецизионных роликов, что делает их подходящими для условий, требующих высокой прочности и надежности.

Согласно условиям эксплуатации и характеру работы, скребковые конвейеры классифицируются как стационарные и переносные. В то время как стационарные конвейеры широко применяются как транспортные машины, переносные конвейеры находят преимущественное применение в роли промежуточного транспорта в очистных выработках. Оптимальные размеры и конструкция конвейера зависят от различных факторов, таких как свойства перемещаемого материала, соотношение размеров скребков, шаг скребков, угол наклона конвейера и скорость движения скребков. Все эти факторы оказывают влияние на эффективность транспортировки материала и зависят от конкретных условий применения конвейера и характера перемещаемого груза [1, c.117].

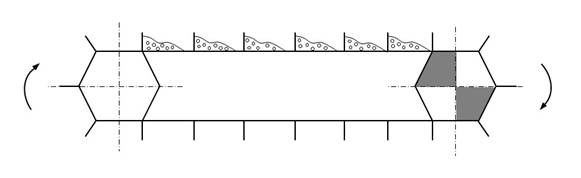

Рисунок 1. Схема рабочих органов скребкового конвейера

При осуществлении грузоперевозок на скребковом конвейере загрузка груза осуществляется через отверстие 2, а затем транспортировка происходит по желобу или трубе при помощи скребков (рис. 1). Непосредственную работу выполняет нижняя часть конвейера, где скребки 4 прочно закреплены на тяговой цепи 3 и перемещают груз внутри желоба 5. Тяговая цепь с прикрепленными скребками проходит через приводную (6) и натяжную (1) звездочки. Сечение скребков может быть различным: прямоугольное, полукруглое или трапециевидное. Самыми частыми материалами для изготовления скребков являются штампованный листовой металл и литые материалы, в то время как желобы чаще выполнены из металла, иногда используется дерево [7, c. 91]. Тенденция развития скребковых конвейеров направлена на увеличение их мощности, протяженности, эффективности и надежности. Существует ряд преимуществ у скребковых конвейеров, таких как возможность гибкой настройки длины конвейера, легкость интеграции в конструкцию крепежа, способность использования комбайна в роли опоры и высокая производительность. Впрочем, в процессе эксплуатации возникают определенные трудности, такие как запуск загруженных конвейеров и недостаточная надежность электроприводов при высоких нагрузках. Отмечается также значительное энергопотребление скребковых конвейеров для преодоления сопротивления.

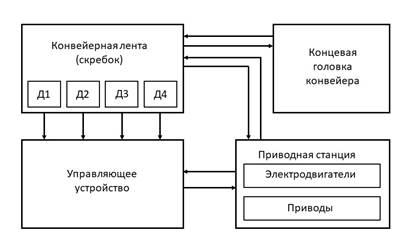

Основные поломки, связанные с неисправностью тягового механизма, требуют детального исследования режимов запуска и торможения цепи, так как именно в эти моменты возникают высокие динамические нагрузки, влияющие на прочность и надежность всей системы [10, c. 312]. Схема управления скребковым конвейером включает в себя несколько основных блоков:

- Управляющее устройство (программируемый контроллер) – исполнитель алгоритмов управления и контроля процесса транспортировки.

- Конвейерная лента – цепь, соединяющая скребки с приводом, и сами скребки, передающие механическое воздействие на материал во время транспортировки.

- Датчики контроля процесса транспортировки: Д1 – датчик скорости рабочего органа конвейера, Д2 – датчик температуры, Д3 – датчик заполнения полостей и зазоров, Д4 – датчик обрыва цепи.

- Приводная станция – сочетание электрического двигателя и привода, передающего вращение.

- Концевая головка – передача усилия на основной элемент конструкции.

Развитие технологии скребковых конвейеров направлено на преодоление этих проблем и повышение их эффективности в промышленности [5, c. 56].

Рисунок 2. Блок-схема управления скребкового конвейера

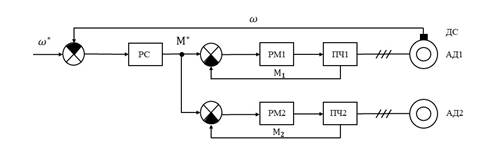

На сегодняшний день основным направлением увеличения эффективности и надежности управления скребковым конвейером становится возможность воздействия на пусковые режимы с использованием электродвигателей головного и хвостового приводов. В этом контексте активно исследуются алгоритмы пуска и остановки конвейерной ленты с целью разработки более эффективных методов управления. Основные динамические характеристики скребкового конвейера, такие как натяжение, скорость, смещение, ускорение и общее сопротивление движению, подвержены воздействию различных внешних факторов. Сюда включаются движущая сила, тормозное усилие, эффект многоугольника, смещение с автоматической регулировкой системы натяжения, изменения объема породы на конвейере и другие факторы, оказывающие непосредственное воздействие на нагрузки [4, c. 82]. Основная задача управления динамикой скребкового конвейера заключается в контроле процесса запуска установки в соответствии с разницей между установленными параметрами и фактическими показателями. При этом требуется обеспечить, чтобы выходные параметры соответствовали установленным требованиям. В данной работе акцент сделан на разработке оптимальных алгоритмов для двухступенчатого пуска скребкового конвейера. Это в конечном итоге сводится к поиску наилучших характеристик выходного сигнала на приводные установки. Рассматривается типичный двухприводный скребковый конвейер, приведенный на примере модели "Анжера-30". В данном случае использовались асинхронные взрывозащищенные двигатели DAMEL SG3 450 4/8 мощностью 200 кВт. Каждый из приводов (головной и хвостовой) оборудован собственным преобразователем частоты (ПЧ). Головной двигатель обладает регулятором скорости (РС) и контуром регулирования крутящего момента (РМ1), в то время как хвостовой двигатель имеет только контур регулирования крутящего момента (РМ2). Такая конфигурация обеспечивает равномерное распределение нагрузки между головным и хвостовым приводами, способствуя оптимизации работы всей системы [11, c. 75].

Рисунок 3. Структура привода скребкового конвейера

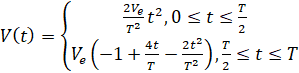

Основная идея двухступенчатого пуска заключается в последовательном воздействии на работу двигателя. Сначала происходит предварительное намагничивание двигателя после чего осуществляется пуск на низкую скорость, которая обычно составляет 10% от номинальной, и продолжается в течение определенного времени [8, c. 34]. Затем следует переход на полную скорость, длительность которого составляет 2 секунды. Этот временной интервал необходим для завершения всех переходных процессов в тяговых органах. Схематичное представление данного процесса проиллюстрировано на рисунке 4.

Рисунок 4. Управляемая стартовая оптимизированная кривая

На данной иллюстрации демонстрируется, что начальная скорость медленного пуска на первом уровне (V₀) равна 0.1 умножить на скорость полного пуска (V₁), и при этом выполняется условие, что произведение V₀ × V₀ должно быть больше или равно минимальному пути (∆l), пройденному скребковым конвейером. Здесь V₀ представляет собой начальную скорость при медленном пуске, T₀ – время медленного пуска при скорости V₀, ∆l – минимальное расстояние, которое конвейер должен преодолеть и которое больше или равно упругому удлинению цепи [12, c. 15]. Из-за сложности математической модели скребкового конвейера оптимизация процесса пуска рассматривается с использованием теории вязкоупругой динамики. Предполагается, что перед полным пуском конвейер предварительно запускается чередой микроперемещений. В момент запуска направление силы трения остается постоянным, а цепь рассматривается как линейное вязкоупругое тело. Модель Фойгта используется для описания сегмента соединения звеньев цепи. После этого увеличение скорости происходит по форме "S" [9, c. 89].

(1)

(1)

где , скорость второй «ступени» м/с;

скорость второй «ступени» м/с;  - время увеличения скорости с

- время увеличения скорости с  до

до  , с.

, с.

При этом ускорение изменяется по треугольной форме:

(2)

(2)

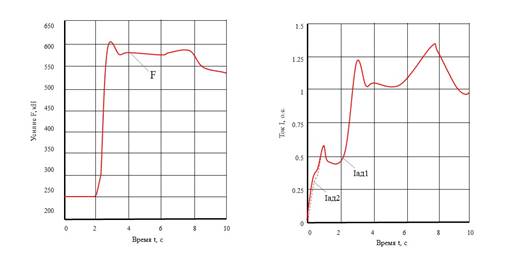

С целью более наглядного представления исследовательского процесса данная работа воспользуется графиками, полученными при математическом моделировании через программный пакет MATLAB. Использование этого инструмента позволяет провести более точные и систематические исследования. На рисунке 5 представлены зависимости изменений токов головного (Iад1) и хвостового (Iад2) электродвигателей, а также усилия натяжения цепи (F) у головной приводной звездочки при двухступенчатом пуске при полной загрузке конвейера. Анализ графиков показывает, что максимальное значение тока составляет 1,35 от базового, что оказывается ниже перегрузочной способности преобразователя частоты (ПЧ) [6, c. 211]. Максимальное усилие в цепи достигает 600 кН, что также находится в пределах допустимого значения с учетом сохранения запаса прочности.

Рисунок 5. Кривые изменения усилия в цепи (а) и тока двигателя (б)

На изображении 5 представлен график изменения ускорения (а) и скорости (б) грузовой ветви конвейера. На данной диаграмме наглядно прослеживаются ключевые этапы двухступенчатого пуска: с 2-й по 3-ю секунду - разгон и установление низкой (маневровой) скорости, а с 5-й по 9-ю секунду - разгон до достижения номинальной скорости [9, c. 89]. График на рисунке 6 иллюстрирует динамику изменения максимального тягового усилия в цепи в зависимости от коэффициента загрузки конвейера.

Рисунок 6. График изменения ускорения (а) и скорости конвейера (б)

Рисунок 7. Зависимость максимального тягового усилия в цепи от коэффициента загрузки конвейеров

Резюмируя статью, следует подчеркнуть ключевую роль скребковых конвейеров в промышленных операциях, особенно при обработке сложных материалов с минимальными потерями или повреждениями.

Отмечается важность совершенствования процессов запуска и систем управления для обеспечения оптимальной производительности и надежности скребковых конвейеров.

Использование математического моделирования, в том числе с применением инструментов, таких как MATLAB, предоставляет ценную информацию о динамическом поведении конвейеров во время запуска, что облегчает разработку более эффективных алгоритмов управления.

Двухэтапный процесс запуска скребковых конвейеров демонстрирует выдающиеся преимущества.

Он снижает механическую нагрузку, обеспечивает плавный переход и оптимальное распределение мощности между приводами, что продлевает срок службы и повышает эффективность работы системы.

Улучшенный контроль и повышенная безопасность делают его важным элементом для создания эффективной и надежной рабочей среды.

В итоге, подчеркивается важность совершенствования эксплуатационных процессов для максимального повышения эффективности и надежности скребковых конвейеров в промышленных условиях.