Разработка математической модели процесса алитирования стали

Секция: Технические науки

VII Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Разработка математической модели процесса алитирования стали

Development of mathematical model of the process of aluminizing steel

Boris Maslov

master's student of Lipetsk state technical University, Russia, Lipetsk

Elena Nemtseva

master's student of Lipetsk state technical University, Russia, Lipetsk

Anna Sheveleva

master's student of Lipetsk state technical University, Russia, Lipetsk

Igor Tsyganov

scientific supervisor candidate of technical Sciences, associate Professor of Lipetsk state technical University, Russia, Lipetsk

Irina Kovalenko

scientific supervisor candidate of technical Sciences, associate Professor of Lipetsk state technical University, Russia, Lipetsk

Аннотация. Разработка режимов алитирования стали для улучшения механических, физических и технологических свойств поверхности углеродистых сталей осуществлялась математическим моделированием процессов.

Abstract. The development of steel alitizing regimes to improve the mechanical, physical and technological properties of the surface of carbon steels was carried out by mathematical modeling of processes.

Ключевые слова: алитирование, сталь, математическая модель, расчет, режим, химический состав, структура, глубина слоя, микротвердость.

Keywords: alitizing, steel, mathematical model, calculation, mode, chemical composition, structure, layer depth, microhardness.

Для того чтобы решить поставленную задачу на ЭВМ необходимо описать задачу математически. Сначала надо сформулировать задачу обозначить переменные и налагаемые ограничения на условия задачи, вскрыть отправные и завершающие величины.

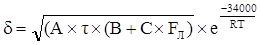

Для проведения математического описания задачи были обработаны экспериментальные данные, полученные другими авторами [1–5]. За основу взяты уравнения, внешний вид которых наиболее соответствует физическому смыслу процесса алитирования. Например, известно, что зависимость глубины слоя от температуры имеет экспоненциальный вид, следовательно, уравнение принимает следующий вид

d = Кe - 34000/ (RT) , (1)

где d – глубина слоя, мкм; К – коэффициент пропорциональности; Т – температура проведения процесса алитирования, °С; Q = 34 000 кДж/г-атом – энергия диффузии алюминия.

Зависимость глубины слоя от времени насыщения имеет параболическую зависимость, следовательно, имеем уравнение вида

d = K , (2)

, (2)

где d – глубина слоя, мкм; К – коэффициент пропорциональности, t– время алитирования, ч.

Вид уравнений взят из физики процессов поверхностного насыщения, т.е. в соответствии с кинетикой протекания диффузионных процессов.

Методом наименьших квадратов и линейным регрессионным анализом были получены следующие уравнения зависимости глубины образующегося алитированного слоя от совокупности исходных данных

· для порошкового алитирования

, (3)

, (3)

· для жидкостного алитирования

, (4)

, (4)

· для электролизного алитирования

, (5)

, (5)

где d – глубина алитированного слоя, мкм; А – K – константы для данного вида алитирования; t – время насыщения, ч; Fл – функция, учитывающая влияние легирующих элементов на протекание диффузионных процессов (различна для различных видов алитирования); j – плотность электрического тока, А/см2; R – универсальная газовая постоянная, R = 1,99 кал/(моль´град); Т – температура насыщения, °С.

Для нахождения физических констант, входящих в уравнения (3) – (5), использовали экспериментальные данные по исследованию зависимости глубины образующегося слоя от совместного влияния температуры и времени насыщения, состава насыщающей среды для различных способов проведения процесса алитирования.

Данные, полученные при различных температурах насыщения и времени проведения процесса для различных сталей были объединены в один общий массив в координатах уравнений (3) – (5). Были найдены коэффициенты уравнения, описывающего влияние условий насыщения на результат процесса алитирования – глубину слоя (табл. 1).

Таблица 1.

Коэффициенты уравнений (3) – (5)

|

Коэффициенты |

Значение коэффициентов |

|

Порошковое алитирование |

|

|

A |

2,86×1017 |

|

B |

0,04 |

|

C |

0,08 |

|

Жидкостное алитирование |

|

|

D |

6,7×1017 |

|

F |

0,04 |

|

G |

0,08 |

|

Электролизное алитирование |

|

|

H |

8,24×1018 |

|

I |

33,723 |

|

J |

0,032 |

|

K |

0,064 |

Таким образом, при разработке программы, описывающей технологический процесс алитирования можно выделить следующие этапы:

1. Определение режима алитирования:

а) время нагрева под алитирование определяется в зависимости от среды, в которой нагревают изделия, формула будет иметь следующий вид

· для порошкового алитирования

tн = 0,05´К1´К3´D , (6)

· для электролизного и жидкостного алитирования

tн = 0,1´К1´К3´D; (7)

б) время выдержки при алитировании

· для порошкового алитирования

, (8)

, (8)

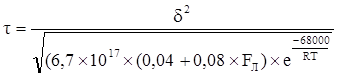

· для жидкостного алитирования

, (9)

, (9)

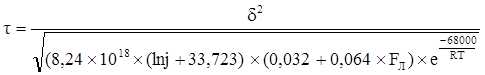

· для электролизного алитирования

, (10)

, (10)

где t ‒ время насыщения, ч; d ‒ глубина алитированного слоя, мкм;

j – плотность тока, А/см2; Fл ‒ функция, учитывающая влияние легирующих элементов на протекание диффузионных процессов (табл. 2); R – газовая постоянная, R = 1,99 кал/(моль´град), Т – температура насыщения, °С;.

в) определение глубины сплошного слоя FeAl

dFeAl = 0,12 ´ d ´ t + 60,575 , (11)

г) определение глубины сплошного слоя Fe3Al

dFe3Al = d - dFeAl , (12)

Таблица 2.

Значение коэффициентов влияния легирующих элементов (Fл) на глубину алитированного слоя

|

Элемент |

Ni |

Mn |

Cr |

Cu |

Al |

W |

Mo |

C |

|

|

Порошковое алитирование |

|||||||||

|

Коэффициент |

4,6 |

-0,18 |

-2,256 |

2,318 |

-1,998 |

-12,618 |

-141,95 |

349,74 |

|

|

Жидкостное алитирование |

|||||||||

|

Коэффициент |

-0,087 |

0,359 |

-11,86 |

0,043 |

12,829 |

-41,525 |

-70,044 |

524,3 |

|

|

Электролизное алитирование |

|||||||||

|

Коэффициент |

1,405 |

0,457 |

-0,759 |

-1,483 |

-3,857 |

-71,625 |

-81,157 |

625 |

|

2. Определение свойств поверхностного слоя

а) микротвердость фазы FeAl, ГПа

Hm = -1,547 %Ni - 1,087 %Mn + 0,006 %Cr - 10,616 %Cu +

+ 7,211 %Al + 2,785 %W + 12,065 %Mo + 47,905 %C, (13)

б) микротвердость фазы Fe3Al, ГПа

Hm = -0,217 %Ni - 0,109 %Mn - 0,544 %Cr - 0,296 %Cu - 0,193 %Al +

+ 3,809 %W - 9,923 %Mo + 37,306 %C, (14)

в) перевод микротвердости Hm в твердость HB, ГПа

HB = 0,369 ´ Hm + 3,341, (15)

г) предел прочности фаз, МПа

sВ = 268 ´ НВ, (16)

д) предел выносливости фаз, МПа

s-1 = 91 ´ НВ. (17)

Была составлена блок-схема алгоритма алитирования.

Обозначение и значение блоков устанавливает ГОСТ 19428 - 74.

Достоинство записи алгоритмов в виде блок-схем в большой наглядности, возможности сразу охватить всю структуру, замкнутые циклы, осуществить преобразования.

Основная программа

Рисунок. Запись алгоритма в виде блок-схемы

Программа “ALITirovanie” предназначена для определения режимов алитирования и механических свойств получаемого алитированного слоя сталей.

Для вычисления компьютер запрашивает следующую информацию:

· вид процесса: 1 – прямой (требуется вычислить глубину слоя по заданным значениям времени и температуры проведения процесса) или 2 – обратный (нахождение оптимальных значений времени и температуры для получения заданного значения глубины слоя);

· химический состав стали;

· способ алитирования (порошковый, жидкостный или электролизный) и состав насыщающей среды;

· форму, размер детали (шар, цилиндр, параллелепипед) и расположение их в печи;

· время насыщения, температуру проведения процесса и значение плотности тока (при электролизном алитировании);

После ряда вычислений машина выдает информацию о:

· времени нагрева под алитирование tk, мин;

· времени насыщения tau, ч;

· температуре проведения процесса T, °С;

· глубине алитированного слоя h, мкм;

· процентном соотношении фаз в слое;

· характеристике полученных слоев FeAl и Fe3Al:

· h1 и h2 ‒ глубина слоев FeAl и Fe3Al соответственно, мкм;

· Hm1 и Hm2 ‒ микротвердость слоев FeAl и Fe3Al соответственно, ГПа;

· db1 и db2 ‒ предел прочности слоев FeAl и Fe3Al соответственно, МПа;

· d_11 и d_12 ‒ пределы выносливости слоев FeAl и Fe3Al соответственно, МПа.

Для проверки правильности работы программы исследования брались образцы из сталей марок: сталь 40, 40Д, 45Х, 38Х2НМ, 40ХФА, 45ХМН и др. Режим химико-термической обработки, вид алитирования, температура и время проведения процесса (при известной глубине слоя) и глубина слоя FeAl и Fe3Al (при известных значениях времени и температуры насыщения), микротвердость и некоторые механические свойства были получены при расчете на ЭВМ типа и опытным путем.

Расчетные и экспериментальные данные сопоставлены между собой. Результаты сравнения измерений расчетных и экспериментальных данных составляет не более 7 %, что в пределах нормы.