ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ИСПОЛЬЗОВАНИЯ АЛМАЗНЫХ РОЛИКОВ ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ

Секция: Технические науки

лауреатов

участников

лауреатов

участников

LXXI Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ИСПОЛЬЗОВАНИЯ АЛМАЗНЫХ РОЛИКОВ ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ

Введение

Глубинное шлифование хорошо зарекомендовало себя при обработке жаропрочных сплавов в авиадвигателестроении.

При глубинном шлифовании формирование профиля шлифовального круга и последующая правка осуществляется при помощи алмазного ролика. Это связано с тем, что профиль алмазного ролика обладает высокой размерной стойкостью и позволяет формировать на шлифовальном круге различные фасонные поверхности сложной формы.

Существенным недостатком алмазного ролика является его высокая стоимость, что снижает эффективность его использования в единичном и мелкосерийном производстве.

На увеличение эффективности использования алмазного ролика при глубинном шлифовании влияют несколько факторов: производственная технологичность изготавливаемого изделия, технологический процесс изготовления изделия, технология изготовления правящего алмазного ролика, режимы правки шлифовального круга.

Влияние производственной технологичности изделия на эффективность использования алмазного ролика

Производственная технологичность изделия относится к способности производить данное изделие с эффективным использованием ресурсов и минимальными затратами.

На этапе проектирования изделия закладываются различные конструкционные факторы, влияющие на производственную технологичность: материал изделия, общий вид изделия, конструкторские базы, простановка размеров, стандартизованные конструктивные элементы и т.д.

На окончательный вид будущего алмазного ролика в большей степени, оказывают влияние конструктивные элементы, а также размеры и допуски изготавливаемого изделия. При проектировании изделия необходимо использовать как можно больше одинаковых и стандартизованных конструктивных элементов, что позволит увеличить возможность подбора, уже имеющегося правящего инструмент, что положительно скажется на амортизации инструмента.

Влияние технологического процесса на эффективность использования алмазных роликов

При проектировании технологических процессов большое внимание уделяется технологическому оборудованию и схемам резания. Использование многокоординатных шлифовальных центров позволяет реализовывать более гибкие технологические процессы с целью уменьшения номенклатуры технологической оснастки. Схемы резания должны быть оптимизированы с целью уменьшения времени проектирования и изготовления режущего инструмента.

Влияние технологии изготовления алмазного ролика на его эффективность использования

Технология изготовления алмазных роликов влияет на такие параметры как: себестоимость изготовления, размерная стойкость профиля и износостойкость. Методы изготовления показаны на рисунке 1.

Рисунок 1. Методы изготовления алмазных инструментов

Методом порошковой металлургии изготавливают инструмент с высокой износостойкостью, но низкой точностью. Данный инструмент не применяется в машиностроении.

Для изготовления алмазных роликов, в машиностроительной отрасли используют гальванические методы.

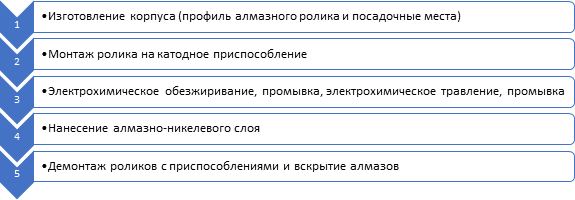

Одной из разновидностей гальванических методов является гальваностегия (рисунок 2).

Рисунок 2. Изготовление алмазного ролика методом гальваностегии

Преимуществами метода гальваностегии являются более короткий цикл изготовления, что положительно сказывается на себестоимости правящего инструмента. Весь цикл изготовления является автоматизированным, что положительно сказывается на изготовлении стандартного или унифицированного алмазного инструмента. Методом гальваностегии можно изготавливать многослойный алмазный профиль, что положительно сказывается на износостойкости алмазного ролика.

Недостатком метода гальваностегии, является низкая точность алмазного профиля по сравнению с профилем, полученным методом гальванопластики, что не позволяет изготавливать алмазные ролики прецизионной точности, точность которых не превышает 0,006 мм.

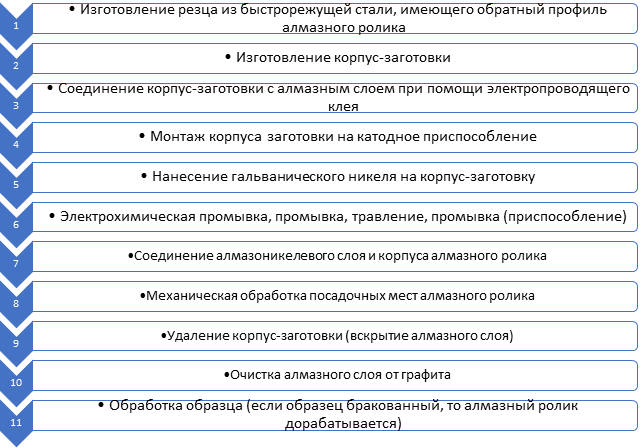

Другим гальваническим методом является гальванопластика (рисунок 3).

Рисунок 3. Технологические этапы изготовления алмазных роликов методом гальванопластики

Преимуществами метода гальванопластики являются: высокая точность алмазного профиля, которая достигает 0,006 мм, высокая точность формы и расположения профиля, которая достигает 0,01 мм.

Недостатками метода гальванопластики являются: длинный цикл изготовления инструмента по сравнению с методом гальваностегии. Для изготовления инструмента данным методом требуется резец с обратным профилем, чтобы в последующем обработать графитовое кольцо корпуса заготовки. В данной технологии не используется автоматизированное оборудование, кроме этапа, когда изготавливается резец с обратным профилем на электроэрозионном станке. Так как, на корпус-заготовку алмаз наносится перед этапом никелирования, данным методом невозможно получить многослойный профиль. Данные недостатки в значительной степени влияют на себестоимость.

Влияние методов и режимов правки на эффективность использования алмазного ролика

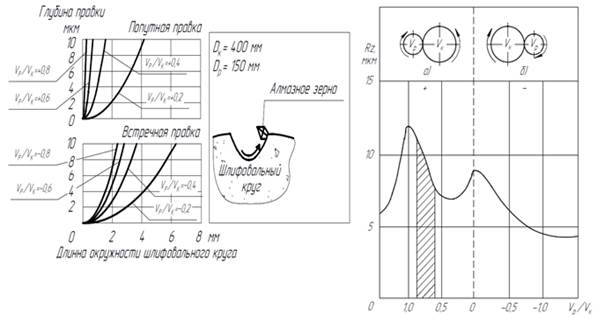

Стойкость шлифовального круга и качество детали во многом зависят от состояния режущей поверхности инструмента, сформированной в результате правки. Характеристиками поверхностного слоя инструмента, измененного правкой, является глубина этого слоя и градиент плотности зерен. На глубину и плотность зерен наибольшее влияние оказывают отношение скоростей ролика и круга Vр/Vк, направление их вращения и толщина слоя, снимаемого с круга при правке.

Таким образом, соотношение скоростей Vр/Vк оказывает значительное влияние на эффективную шероховатость поверхности шлифовального круга. Увеличение Vр/Vк с одной стороны, повышает стойкость режущего инструмента, с другой стороны, возрастают силы резания при правке, что уменьшает ресурс правящего инструмента.

При глубинном шлифовании труднообрабатываемых материалов используются высокопористые круги твердостью ВМ1, ВМ2, М1. Для таких шлифовальных кругов силы резания при правке очень незначительны, что позволяет устанавливать отношение Vр/Vк = 0,8…0,9. На рисунке 4 изображено влияние отношения скоростей ролика и круга на шероховатость шлифовального круга.

Рисунок 4. Влияние отношения скоростей ролика и круга на шероховатость шлифовального круга при попутной (а) и встречных (б) правках: 1 – зона применяемых оптимальных отношений Vр/Vк

С помощью изменения режимов правки можно управлять параметрами производительности обработки и получаемого качества обрабатываемых поверхностей.

Как видно из рисунка 4, при попутной правке при отношении Vр/Vк = 1 реализуется режим интенсивной накатки с наибольшим разрыхлением заправляемой поверхности, наилучшей его режущей способностью и наиболее высотой микронеровностью, что благоприятно сказывается на обрабатываемой поверхности, но при этом происходит интенсивный износ правящего инструмента. Поэтому на практике применяется отношение Vр/Vк = 0,8.

Установлено, что при попутном вращении ролика и круга обеспечивает лучшие режущие свойства инструмента, в частности при попутной правке градиент плотности режущих зерен значительно выше, чем при встречной. При глубинном шлифовании, характеризующемся высокими производительностью и теплонапряженностью, направление вращения ролика должно быть только попутным. Это прежде всего касается тепловых повреждений и шероховатости полученной поверхности.

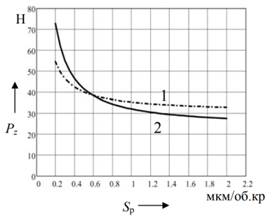

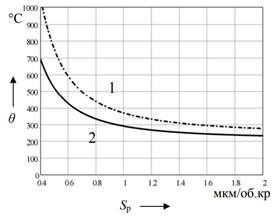

Помимо отношения Vр/Vк и направления правки на качество правки влияет подача на один оборот шлифовального круга Sр. На рисунке 5(a) изображены зависимости тангенциальной составляющей силы от величин правки.

(а) (б)

Рисунок 5. Графики (а) зависимости тангенциальной составляющей силы от величин правки; Графики (б) зависимости температуры поверхностного слоя делали от величин правки.

1– встречное шлифование; 2 – попутное шлифование

Исходя из данных графиков изображенных на рисунке 5(a) можно сказать, что при увеличении подачи ролика Sр уменьшаются силы резания, но при подаче Sр более 0,8 мкм/об.кр эффективность увеличения подачи снижается. Кроме этого, на величину силы Рz влияет технологическая схема шлифования. При подаче ролика Sр от 0,2 до 0,6 мкм/об.кр силы резания при попутном шлифовании выше, чем при встречном шлифовании. При величине Sр = 0,6 мкм/об.кр силы резания одинаковые, что при встречном, что и при попутном шлифовании. При увеличении Sр более 0,6 мкм/об.кр при попутном шлифовании происходит уменьшение тангенциальной силы резания.

На рисунке 5(б) изображены зависимости температуры поверхностного слоя делали от величин правки. Согласно графикам видно, что попутное шлифованные при чистовых этапах обработки является менее теплонапряженным, что благоприятно сказывается на качестве поверхностного слоя. При увеличении величины Sр температура поверхностного слоя уменьшается, но при подаче ролика более чем на 1,2 мкм/об кр. эффективность увеличения Sр резко снижается.