О возможности перевода теплообменного оборудования на техническое обслуживание и ремонт по состоянию

Секция: Технические науки

LII Студенческая международная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

О возможности перевода теплообменного оборудования на техническое обслуживание и ремонт по состоянию

Одним из важнейших параметров, характеризующих производство в принципе, в особенности атомную энергетику, является экономичность. Экономичность – это свойство производить продукцию с минимальными затратами. При этом под затратами понимаются как капиталовложения, так и ежегодные расходы (издержки) [2, cтр. 24]. Поскольку строительство атомной электрической станции подразумевает достаточно объемные капиталовложения, то одной из важных задач является уменьшение затрат на обслуживание, ремонт или замену оборудования в целом.

Система технического обслуживания и ремонта (ТОиР) – совокупность процессов, организационных структур, средств технического оснащения ремонта, методического обеспечения, обеспечивающих эффективное обслуживание и ремонт оборудования предприятия.

Следовательно, ставится вопрос об уменьшении удельной себестоимости станционного оборудования и повышения его эффективности. Есть несколько путей решения этого вопроса:

- комплексная модернизация технологических систем и оборудования;

- повышение коэффициента использования установленной мощности (КИУМ);

- технически и экономически обоснованное продление сроков эксплуатации действующих энергоблоков.

В настоящее время в международной практике сформировалось следующее соотношение различных стратегий ТОиР оборудования [3]:

1) классический планово-предупредительный ремонт (ППР). Он предполагает ремонтный цикл (заранее заданная последовательность ремонтов определенного вида и интервала между ними) и задание объема работ при выполнении ремонта определенного вида. В варианте ППР, называемом "планирование по наработке", при заданных объемах и сохранении фиксированной последовательности ремонтов время между ними определяют не календарно, а в зависимости от показателя наработки оборудования (часы работы, число пусков и т.д.);

2) ремонт по отказу. Оборудование ремонтируется (или заменяется) по причине его отказа и невозможности его дальнейшего использования. Технически это оправдано для некоторых видов оборудования, если его элементы выходят из строя случайно, вне зависимости от длительности их работы, экономически - когда последствия поломки незначительны, а меры профилактики стоят дороже замены отказавшего узла или устройства. При появлении явных данных о приближении отказа (повышенная вибрация, течь масла, повышение температуры выше допустимой, признаки недопустимого износа) можно выбрать вариант "ремонта по мере возникновения дефектов";

3) ремонт по состоянию. При этой стратегии объем ремонтов и время между ними заранее не фиксированы, а определяются по результатам регулярных ревизий (обследований) оборудования и мониторинга его состояния с помощью автоматизированных средств контроля и диагностики. Эта стратегия позволяет существенно экономить ресурсы, поэтому она считается наиболее прогрессивной для сложного и дорогостоящего оборудования.

Наибольшие резервы по повышению КИУМ заложены в сокращении длительности планово-предупредительного ремонта (ППР) энергоблока.

Нужно понимать, что в зависимости от типа используемого оборудования, принимается наиболее выгодная стратегия ТОиР.

Рассмотрим один из наиболее важных и дорогостоящих пластов оборудования – теплообменное оборудование (далее ТО).

Казалось бы, как было сказано выше, наиболее подходящим вариантом должен быть ППР. Но как показывает практика это, наоборот, самый дорогостоящий вариант для ТО. Поскольку этот тип оборудования занимает в целом важное место в системе АЭС и является серийным и широко используемым оборудованием, то допустить его внезапный отказ тоже представляется невозможным. Таким образом, наиболее рентабельный вариант – это ремонт по состоянию. Но количественно оценить эффективность ТО непростая задача.

Сложность заключается в наличии множества переменных (в том числе и управляемых), влияющих на эффективность ТО, и определение параметров его нормального функционирования.

Под понятием «эффективность» теплообменного оборудования обычно понимают величину коэффициента теплопередачи и потери давления в фиксированных (эталонных) условиях сравнения [5].

Коэффициент теплопередачи – величина сложная, зависящая как от исходных данных для теплового процесса, так и от конструктивных особенностей ТО [5].

Используя основное уравнение теплопередачи [4, стр. 212], можно определить коэффициент теплопередачи:

![]() ,

,

где Q – тепловая мощность, F – площадь теплопередающей поверхности, Δtcp – среднелогарифмический температурный напор между греющей и нагреваемой средами.

Особенность определения k заключается в том, что он зависит от снимаемых параметров с оборудования с помощью контрольно-измерительных приборов (КИП).

В свою очередь КИП включается в технологическую схему системы оборудования еще при проектировании, следовательно, количество КИП ограничено. Далеко не всегда есть возможность установки дополнительного КИП.

Как правило, устанавливаются КИП для измерения:

· давления (датчики давления);

· расхода (расходомер или расходомерная шайба);

· температуры (датчик температуры, например, термопара).

Также в документации ТО (паспорт, технические условия, программа испытаний) имеется такой важный параметр как площадь теплопередающей поверхности, а также геометрические и, возможно, теплофизические параметры при нормальной эксплуатации.

Таким образом, можно рассчитать коэффициент теплопередачи для чистого теплообменника.

Но необходимо отметить, что расчет k для загрязненного теплообменника учитывает и толщину отложений δотл, зависящую от материалов, их коррозийных свойств и качества водоподготовки. Поэтому R является определяющей расчетной величиной.

При наличии всех параметров алгоритм решения задачи следующий:

1. Задаются паспортные параметры.

2. Определяется k для чистого ТО.

3. Определяется толщина отложений δотл.

4. Рассчитывается k c учетом отложений и снимаемых с КИП параметров.

5. Рассчитанное значение k для загрязнённого ТО сравнивается с допустимым значением, задаваемым станцией или заводом-изготовителем, определяющим нормальное функционирование оборудования.

6. На основе этого делается вывод: отправлять ли ТО на ремонт по состоянию или продлить его работу.

Алгоритм расчета коэффициента теплопередачи теплообменника в общем виде.

1. Расчет истинного коэффициента теплопередачи kист для загрязненного теплообменника.

· Количество теплоты, передаваемое теплоносителем / получаемое нагреваемой средой, можно найти из соотношений:

![]()

![]()

· Количество теплоты, передаваемое теплоносителем / получаемое нагреваемой средой, также можно определить:

![]()

· Рассчитаем истинный коэффициент теплопередачи по формуле, исходя из уравнения баланса:

![]() ,

,

где ![]() , а

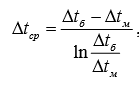

, а ![]() – среднелогарифмический температурный напор:

– среднелогарифмический температурный напор:

![]() ,

,

![]()

![]() – площадь поверхности теплообмена, м2

– площадь поверхности теплообмена, м2

2. Расчет толщины отложений для теплообменника.

Рассчитаем термическое сопротивление отложений.

![]() ,

,

где:![]() – коэффициент теплоотдачи от греющей среды к стенке, Вт/(м2⋅К);

– коэффициент теплоотдачи от греющей среды к стенке, Вт/(м2⋅К);

![]() - коэффициент теплоотдачи от стенки к нагреваемой среде, Вт/(м2⋅К).

- коэффициент теплоотдачи от стенки к нагреваемой среде, Вт/(м2⋅К).

Суммарное термическое сопротивление:

![]()

где ![]() термическое сопротивление сред, (м2⋅К)/Вт

термическое сопротивление сред, (м2⋅К)/Вт

![]() термическое сопротивление стенки, (м2⋅К)/Вт.

термическое сопротивление стенки, (м2⋅К)/Вт.

Выразим термическое сопротивление отложений двух сред:

![]()

![]()

Рассчитаем толщину отложений по формуле:

![]()

где ![]() термическое сопротивление отложений, (м2⋅К)/Вт,

термическое сопротивление отложений, (м2⋅К)/Вт,

![]() коэффициент теплопроводности отложений, Вт/(м⋅К).

коэффициент теплопроводности отложений, Вт/(м⋅К).

Также нужно отметить, что в основном используются теплообменники кожухотрубного и пластинчатого типа. Расчет данных теплообменников различается в связи с отличиями в конструкции и в целях использования.

Таким образом, для перевода теплообменного оборудования АЭС на стратегию ТОиР по состоянию необходимо:

· определить ОПТС на основе анализа проектной документации, эксплуатационных данных и архивных данных технического состояния Теплообменного оборудования;

· разработать методику, позволяющую численно оценить параметр технического состояния и обеспечивающую возможность прогнозирования данного параметра.

В случае с теплообменным оборудованием установить ОПТС можно исходя из определения отказа оборудования и его предельного состояния. Согласно ГОСТ 27.002-89 [1, стр.11] отказом оборудования считается нарушение его работоспособного состояния. Если оборудование после отказа или технического освидетельствования не подлежит восстановлению, то такое состояние называют предельным состоянием (ПС) оборудования. Предельными состояниями теплообменника могут являться ухудшение теплообмена из-за уменьшения коэффициента теплопередачи вследствие накопления отложений на стенках труб (увеличения термического сопротивления) или снижения скорости теплоносителя/нагреваемой среды из-за увеличения гидравлического сопротивления тракта или нарушения режима работы насоса.

Итак, определяющим параметром технического состояния может служить коэффициент теплопередачи k, зависящий от наличия отложений на поверхности теплопередающих трубок и скорости теплоносителя/нагреваемой среды. Этот параметр удовлетворяет двум основным требованиям ОПТС, представленным выше.

Список литературы:

1. ГОСТ 27.002-89. Надежность в технике. Основные понятия. Термины и определения.

2. Зорин В.М. Атомные электростанции. Вводный курс: учеб. Пособие для студентов вузов - 2-е изд., испр. и доп. – М. : Издательский дом МЭИ, 2010. – 184 с.

3. Кац Б. Контроль процессов ТОиР: как добиться эффективности? Стратегии ремонтов. // Эффективность ТОиР . – 2009.: Альманах "Управление производством" № 5(6).

4. Клименко А.В., Зорин В.М. Теплоэнергетика и теплотехника : Справочная серия : В 4 кн., кн.3. Тепловые и атомные электрические станции – 4-е изд., стереот. – М.: Издательский дом МЭИ, 2007. – 648 с.

5. Коваленко Л.М., Тарадай А.М., Гурин Е.П. К вопросу оценки теплоэнергетической эффективности теплообменников, применяемых в муниципальной теплоэнергетике // Тепловые пункты и теплопотребление. – 2003.: Журнал "Новости теплоснабжения" №06.