Изготовление крупногабаритных тонкостенных обечаек с косыми торцами для воздуховода выхлопа с использованием технологии гидроабразивной резки

Секция: Технические науки

XL Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

Изготовление крупногабаритных тонкостенных обечаек с косыми торцами для воздуховода выхлопа с использованием технологии гидроабразивной резки

На заводе был изготовлен воздуховод выхлопа, разработанный специалистами, с использованием установки гидроабразивной резки.

В данной работе представлена технология получения крупногабаритных тонкостенных обечаек с косыми торцами методом вырезки их чистовой развертки на установке гидроабразивной резки с последующей её гибкой и сваркой в размеры чертежа, входящих в состав воздуховода выхлопа. В воздуховод выхлопа входит порядка 20 штук крупногабаритных тонкостенных обечаек.

Гидроабразивная резка представляет собой резку высокоскоростной струей воды под большим давлением с добавлением абразивного порошка.

Технология гидроабразивной резки позволяет обработать с высокой точностью и производительностью самые различные материалы, а именно: резина, стекло, керамика, полимерные материалы, стали и сплавы, цветные материалы и их сплавы, а также самые различные их комбинации.

Диапазон возможных скоростей гидроабразивной резки (т.е. фактически регулируемый диапазон скоростей передвижения режущей головки над столом) колеблется от 1 до 30000 мм в минуту, что делает возможным резку на одной и той же установке деталей самых разных размеров и толщин.

Компьютерное обеспечение технологии резки водой позволяет программировать резку любых контуров, задаваемых в CAD системах.

1. Назначение и конструкция воздуховода выхлопа.

Воздуховод выхлопа (ВВ) является составной частью газовоздушного контура (ГВК) испытательного стенда (ИС) горной лаборатории (ГЛД).

ГВК предназначен для обеспечения расходных и газодинамических (давление, температура) параметров воздушного потока, необходимых для испытания образцов специальных изделий в течении заданного времени.

ВВ является высокотемпературным участком ГВК и служит для отвода горячего воздушного потока с температурой ≤400ºC, перепад давления на стенки ВВ Δ P≤±35кПа.

Для облегчения доставки и монтажа ВВ на месте применения он состоит из отдельных секций, стыкуемых между собой при помощи фланцев. Уплотнения стыков производится пластически деформируемыми стальными кольцами, которые одновременно центрируют ответные фланцы.

Материал проточной части ВВ – нержавеющая сталь 12Х18Н10Т, остальное – углеродистая сталь обычного качества.

Для компенсации несоосности ответных частей и тепловых расширений в ВВ устанавливаются компенсаторы.

Технология изготовления крупногабаритных тонкостенных обечаек с косыми торцами.

Технология изготовления крупногабаритных тонкостенных обечаек с косыми торцами представлена на примере детали.

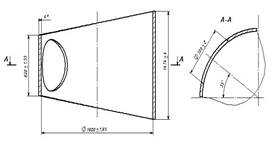

Конструкция обечайки представлена на рис.1.

Рисунок 1. Конструкция обечайки

Рисунок 2. Геометрия обечайки

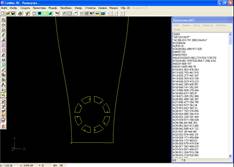

Геометрия развертки обечайки с технологическими перемычками (условная) представлена на рис.2.

Технология изготовления развертки обечайки.

1. Согласно чертежу строится 3D модель в системе автоматизированного проектирования SolidWorks 2006 SP3, используя команды модуля «Листовой металл». При этом вводятся все допуска на размеры, указанные в чертеже.

В отверстии Ø700+2 мм выполняются технологические перемычки, для того чтобы обеспечить нормальные условия гибки обечайки на листогибочной машине.

Возможен вариант, когда 3D модель берется в готовом виде у разработчика чертежа, но при этом возможно, что размерные цепочки на чертеже и в модели будут значительно различаться, а значения допусков и вовсе отсутствовать. Все это может негативно сказаться на пересчете модели, о котором говориться в следующем пункте.

2. Используя макрос для SolidWorks, доработанный и адаптированный для наших условий специалистом завода, производится перерасчет модели в середину поля допуска размера, что является одним из основополагающих условий для программирования станков с ЧПУ.

3. Используя команды модуля “Листовой металл” SolidWorks получаем развертку обечайки. Далее сохраняем нашу модель в формате IGES для дальнейшего импортирования в систему ГеММа-3D.

Возможен второй вариант: создается чертёж развертки обечайки в SolidWorks, сохраняется в формате DXF для дальнейшего импортирования в систему ГеММа-3D.

4. Центральной задачей, на решение которой ориентирована система ГеММа-3D, является подготовка программ обработки на станках с ЧПУ наиболее сложных деталей изделий машиностроения, изготавливаемых с использованием фрезерования, сверления, электроэрозионной и лазерной резки, точения, гравирования, программируемой вырубки и др.

Данная система уже давно успешно применяется на заводе для генерации управляющих программ для всех станков с ЧПУ, и хорошо себя зарекомендовала как надежная, что немаловажно учитывая те задачи, которые ставятся перед заводом.

Для наиболее продуктивной работы установки гидроабразивной резки было принято решение подготовку управляющих программ осуществлять в системе «ГеММа». Для этого совместно с ведущим специалистом завода Дроздовым А.Ю. был написан соответствующий постпроцессор.

Возвращаемся к нашей задаче. В системе «ГеММа» строятся контуры, подходы и отходы режущего инструмента, точки врезания, задаются параметры коррекции и скорости перемещения режущего инструмента (задается скорость резания).

В конечном итоге генерируем управляющую программу для станка с ЧПУ в машинных кодах рис.3.

Рисунок 3. Рабочая панель системы ГеММа и программа в машинных кодах

Скорость резания определяет точность получаемых размеров и качество поверхности реза. При выборе скорости резания необходимо учитывать толщину обрабатываемого материала, вида материала, чистоту поверхности реза и характеристики имеющегося оборудования.

Для оптимального выбора скорости резания применяется программу «PTV calculator». Внешний вид интерфейса данного программного продукта представлен на рис. 4 и рис. 5.

Рисунок 4. Ввод исходных данных

Рисунок 5. Вывод расчетных данных

Исходными данными для расчета скорости резания являются:

· мощность насоса (мультипликатора) – 35 кВт;

· рабочее давление воды – 380МПа;

· внутренний диаметр абразивного сопла – 8,2 мм;

· внутренний диаметр водяного сопла – 1 мм;

· количество абразива проходящего через шайбу дозатора – 310 г/мин;

· вид материала – коррозионно-стойкая жаропрочная сталь 12Х18Н10Т;

· толщина разрезаемого материала – 4 мм;

· тип реза – высокого качества.

По результатам расчета рекомендуемая скорость резания – 270 мм/мин.

На установке гидроабразивной резке по управляющей программе производится вырезка развертки.

Маршрутная технология - вариант 1

Заготовительная операция.

Вырезать развертку на установке гидроабразивной резки по управляющей программе (время вырезки с установкой и снятием заготовки ~2 часа).

Гибочная операция.

Произвести гибку обечайки на 3-х валковой листогибочной машине (вальцах) до соприкосновения кромок.

Слесарно-сборочная операция.

Собрать кромки обечайки на прихватках.

Сварочная операция.

Выполнить сварной шов.

Гибочная операция.

Произвести калибровку обечайки на листогибочной машине.

Слесарная операция.

Удалить технологические перемычки, и доработать в размеры чертежа отв. Ø700+2 мм.

Контрольная операция.

Произвести окончательный контроль детали на соответствие чертежа.

Оборудование, которое позволяет выполнить чистовую развертку данной обечайки (указанной длины рис. 2) на заводе, и в институте на данный момент отсутствует.

Маршрутная технология - вариант 2 (без применения гидроабразивной резки)

Заготовительная операция (плазменная резка).

Отрезать заготовку t4х1500х5700 мм.

Слесарная операция.

Зачистить заготовку от шлака и брызг металла.

Разметить и подрубить заготовку с двух сторон на кривошипных ножницах в размер L= 5667,5±3 мм.

Гибочная операция.

Произвести гибку обечайки на 3-х валковой листогибочной машине (вальцах) до соприкосновения кромок.

Слесарно-сборочная операция.

Собрать кромки обечайки на прихватках.

Сварочная операция.

Выполнить сварной шов.

Гибочная операция.

Произвести калибровку обечайки на листогибочной машине.

Слесарная операция.

Разметить и прихватить внутри обечайки, на обоих торцах технологические растяжки (уголок 40х40х1800) для придания обечайки жесткости.

Сварочная операция.

Выполнить четыре технологических шва.

Транспортировочная операция.

Транспортировать заготовку в цех 11.

Расточная операция.

Выполнить косые торцы с двух сторон за два установа.

Выполнить отв. Ø700+2 мм.

(длительность выполнения операции ~80 часов)

Транспортировочная операция.

Транспортировать заготовку в цех 93.

Слесарная операция.

Срезать технологические перемычки.

Зачистить места технологических швов заподлицо с основным металлом.

Контрольная операция.

Произвести окончательный контроль детали на соответствие чертежа.

Анализ первого варианта изготовления.

Достоинства:

· высокий коэффициент использования материала (толщина реза 1÷3 мм, не требуется технологический припуск под дальнейшую механообработку);

· меньшая трудоемкость по сравнению со вторым вариантом и более

· короткий технологический цикл;

· не требуется оснастка для размещения и крепления заготовки на столе гидроабразивной установки;

· не требуется расточная операция цеха кооператора;

· -не требуется транспортировка в другие цеха.

Недостатки:

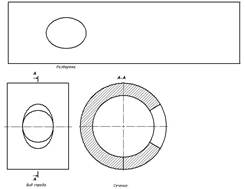

· на установке можно выполнять рез только перпендикулярно поверхности разрезаемого материала*. Поэтому после гибки обечайки, наблюдается искажение геометрии отверстий (см. рис. 6), т.к. наружные слои материала растягиваются, а внутренние сжимаются. При изготовлении нашей детали эти искажения незначительны и вписываются в допуск на размер отверстия. Искажения имеют наиболее ярко выраженный характер при больших толщинах материала и небольших диаметрах обечайки.

Этого можно избежать, если применять установку с 5-ю координатными осями.

*Режущую головку можно поворачивать в ручную (не в процессе резки) на постоянный угол до ±30º от оси Z (вертикальная ось), и выполнять фаски под сварку.

Анализ второго варианта изготовления.

Достоинства:

· получаем геометрию отверстия Ø700+2 мм точно в соответствии с чертежом.

Рисунок 6. Искажение геометрии отверстия

Недостатки:

· низкий коэффициент использования материала (припуск под механическую обработку);

· при изготовлении задействовано большее количество оборудования;

· необходимо выполнять дополнительные операции и использовать дополнительную оснастку (устанавливать и срезать технологические планки);

· т.к. обечайка не жесткая (большой диаметр, маленькая толщина стенки), она требует дополнительно громоздкого приспособления для установки и закрепления её на станке, съем металла требует разработки специальной расточной головки, позволяющей обработку большого диаметра. Объем металла подлежащий срезки составляет – 8987,09 см3 (~71 кг);

· неблагоприятные условия резания при выполнении расточной операции;

· большая трудоемкость и более длительный технологический цикл;

· требуется транспортировка в цех кооператор.

Вывод

При изготовлении такого типа деталей по первому варианту трудозатраты в сотни раз меньше (с учетом изготовления вспомогательной оснастки для расточной операции), цикл изготовления значительно короче.

Выше указанная технология, была использована и при изготовлении обечаек с большим количеством отверстий разного диаметра, расположенных под различными углами к оси детали рис. 7, входящих в линию подготовки газовых смей. Развертка обечайки с большим количеством отверстий представлена на рис. 8.

Рисунок 7. Общий вид обечайки с технологическими перемычками в отверстиях

Рисунок 8. Развертка обечайки в отверстиях с технологическими перемычками в отверстиях

Список литературы:

1. Журнал «Оборудование» №8 (80), август 2003 Сергей Заякин.

2. Руководство пользователя ГеММа-3D Версия 9.5 г. Жуковский 2006.

3. Инструкция по установке, обслуживанию и уходу X-Y стола WJ2060B-Z-D технологии резки водяной струей высокого давления.