Дуговые печи

Конференция: XXVII Международная научно-практическая конференция «Научный форум: инновационная наука»

Секция: Технические науки

XXVII Международная научно-практическая конференция «Научный форум: инновационная наука»

Дуговые печи

На сегодняшний день для массовой выплавки стали применять дуговые электрoпечи (ДП), питающиеся от переменного тока, индукционные печи и популярные в последние годы дуговые электропечи постоянного тока. Дуговые печи переменного тока получили более широкое применение в металлургической промышленности. Они имеют емкость 3 – 80 т и более. В печах получают достаточно высокие температуры (до 2000 °С), плавят металл с высокой концентрацией тугоплавких частей, хорошо очищают металл oт вредных примесей, создают восстановительную атмосферу или вакуум (индукционные печи) и достигают высокого раскисления и дегазации металла. Электрические дуги зарождаются в плавильном пространстве печи промеж вертикально подвешенными электродами и металлической шихтoй [1].

Технологический процесс плавки в дуговых печах предусматривает потребность реализации автоматического зажигания дуги на разных ступенях технологического процесса плавки: первичном включении печи, обрыве дуги, устранении технологических коротких замыканий, возникающих при обвале шихты и т.д. Четкость и быстродействие системы управления дуговой плавильной печью определяют её эффективность и энергетическую выработку.

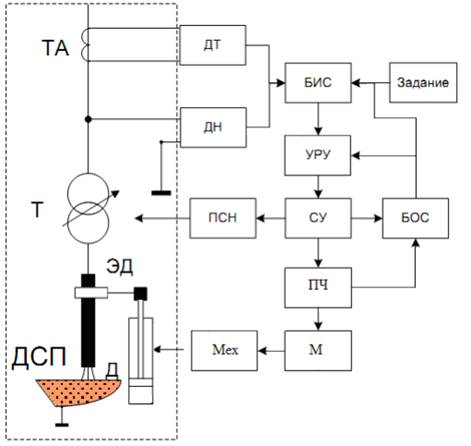

Регуляторы мощности ДП обладают относительно простой кинематикой [2], но, они характеризуются нелинейностями [4] и различным характером связей, препятствующих установлению параметров регуляторов [3]. Наиболее разумным принято считать применение гидравлического привода перемещения электродов. Особенность построения регулятора мощности ДП показано на функциональной схемой рис. 1.

С помощью датчиков тока(ДТ) и напряжения(ДН) и выделяются сигналы обратной связи, поступающие на блок измерения и сравнения (БИС), после сравнения с заданием, разность сигналов подается на усилительно-регулирующее устройство(УРУ), которое в соответствии с выбранной регулируемой величиной (по току, по напряжению, дифференциальный и т.д.) выдает управляющее воздействие и при помощи системы управления(СУ) переключает ступени напряжения силового трансформатора(Т) переключателем ступеней напряжения(ПСН) или управляет механизмом перемещения электродов, состоящим из преобразователя частоты(ПЧ), асинхронного двигателя(М) и механизма перемещения электрода (Мех).

По технологическим моментам электрический режим ДП неустойчив в процессе всей плавки и сопровождается неизменными колебаниями мощности, вводимой в печь. Уклонения электрического режима от номинального понижают её производительность и технико-экономические показатели [1]. Изменение мощности в ДП производится путем перемещения электродов. Регуляторы мощности делают отдельно для каждой из трех фаз питающей сети, обеспечивая их самостоятельную работу. Как правило, для перемещения электродов в ДП применяются электрогидравлические или электрические приводы с двигателем постоянного тока независимого возбуждения [2]. Мощность двигателей, которые используются для перемещения электродов в ДП, равна 0,5—15 кВт.

Структура электрогидравлического привода довольно долгое время существенно не изменяется. Промышленностью широко производятся транзисторные преобразователи частоты, на основе которых изучены частотно-регулируемые приводы с асинхронными короткозамкнутыми двигателями, способные конкурировать по регулировочным свойствам, показателям массы(размеров) и ценами с приводами постоянного тока. Всё большее распространение получают тиристорные регуляторы напряжения, на базе которых исполняют устройства плавного пуска асинхронных двигателей [3]. Смена в регуляторах мощности ДП двигателей постоянного тока, имеющих контактный коллекторно-щеточный узел, сильно ухудшающие эксплуатационные характеристики двигателя, работающего в условиях высоких температур и запыленности среды, на асинхронные короткозамкнутые двигатели, является довольно значимой задачей.

Рисунок.1. Схема регулятора мощности дуговой печи

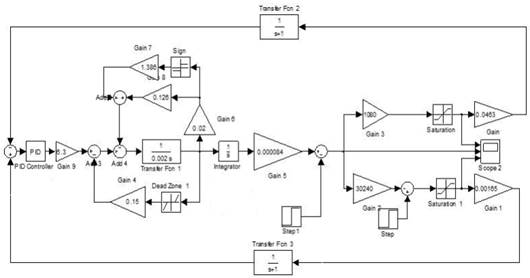

Схема на рис. 2 дает возможность проводить анализ системы в различных режимах работы ДП, включая автоматическое зажигание дуги, ликвидацию коротких замыканий, изменение питающего напряжения и уставки мощности. Исследование данной системы позволяет установить возможность достижения требуемых показателей точности и качества регулирования, а также определить параметры элементов и ширину зоны нечувствительности, при которых обеспечивается апериодический характер переходных процессов.

Рисунок.2. Схема модели системы регулирования мощности ДП в пакете прикладных программ MatLAB Simulink

Исследования проводились путем расчета. На модели (рис. 2) рассчитывались переходные функции перемещения электрода lэ(t), тока дуги  и напряжения на дуге

и напряжения на дуге  для режима зажигания дуги из режима короткого замыкания, определяемого сигналами

для режима зажигания дуги из режима короткого замыкания, определяемого сигналами  ;

;  и

и  .

.

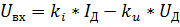

Режим автоматического зажигания дуги можно считать основополагающим для работы регулятора мощности ДП. Он обеспечивается определенной организацией сигналов обратной связи  и

и  . Как можно заметить, в регуляторе мощности (см. рис. 1) сигнал задания режима отсутствует в явном виде. Работа следящей системы, в частности режим автоматическое зажигание дуги, обеспечивается подачей на вход регулятора сигнала

. Как можно заметить, в регуляторе мощности (см. рис. 1) сигнал задания режима отсутствует в явном виде. Работа следящей системы, в частности режим автоматическое зажигание дуги, обеспечивается подачей на вход регулятора сигнала  .

.

Система приходит в равновесие при выполнения условия

.

.