РИСКИ ВОЗНИКНОВЕНИЯ ДЕФЕКТОВ ПРИ ПРОИЗВОДСТВЕ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Конференция: LIV Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Строительство и архитектура

LIV Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

РИСКИ ВОЗНИКНОВЕНИЯ ДЕФЕКТОВ ПРИ ПРОИЗВОДСТВЕ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

RISKS OF DEFECTS IN THE PRODUCTION OF REINFORCED CONCRETE PRODUCTS

Olga Evseeva

Graduate student, Siberian Transport University, Russia, Novosibirsk

Аннотация. В данной статье рассмотрены риски возникновения дефектов при производстве железобетонных изделий. Классифицированы дефекты сборных железобетонных конструкций на стадиях производства и эксплуатации, рассмотрены причины их появления.

Abstract. This article discusses the risks of defects in the production of reinforced concrete products. Defects of prefabricated reinforced concrete structures at the stages of production and operation are classified, the reasons for their occurrence are considered.

Ключевые слова: возникновение дефектов; дефекты железобетонных изделий; производство железобетонных изделий.

Keywords: occurrence of defects; defects of reinforced concrete products; production of reinforced concrete products.

Ключевыми характеристиками железобетонных изделий являются прочность и продолжительность эксплуатационного срока. Железобетонные конструкции должны соответствовать требованиям нормативной документации. Нарушение технологий их производства, монтажа, а также несоблюдение запланированных условий эксплуатации приводит к появлению дефектов бетонных и железобетонных изделий и конструкций. Они могут стать причиной сокращения срока эксплуатации и возникновения аварийных ситуаций.

Случайный характер технологических процессов обуславливает риск непроизводственных затрат от возникновения дефектов при изготовлении ЖБК и развития их последствий на начальной стадии эксплуатации конструкций в составе ИССО. Нередки случаи, когда на бетонных заводах риск таких затрат не учитывается и не сопоставляется с качеством производства, а сумма фактических непроизводственных затрат включается в себестоимость произведенной продукции для обеспечения планируемого уровня рентабельности.

Рассмотрим дефекты железобетонных изделий на стадиях производства и эксплуатации.

Свойства конструкций формируются в ходе технологических процессов (ТП), управляемых через регулирование в необходимых пределах значений контролируемых показателей (КП). В случае если значение КП выходят за нормативные рамки, то это явление расценивается как дефект ТП, увеличивающий вероятность получить готовую конструкцию с несоответствующими параметрами. Таким образом, случай выхода значения контролируемого показателя (КП) Х за пределы поля допуска [X1,X2] будет рассматриваться как дефект ТП.

Для описания сценария возникновения дефектов и развития их последствий рассмотрим их классификацию. Для этого будет достаточно критериев, установленных в стандарте: по способу выявления (явные и скрытые), по возможности устранения (устранимые и неустранимые), по степени влияния (критический, значительный, малозначительный). Все рассматриваемые виды дефектов будут явными, т.к. для их выявления в нормативной документации предусмотрены соответствующие правила, методы и средства. Изделие (ОК), имеющее хотя бы один дефект считается дефектным [5]. Под браком будем понимать готовые ЖБК, передача которых недопустима потребителю из-за наличия дефектов [5]. Кроме того, производственные отношения между смежными ТП также следует рассматривать по принципу поставщик–потребитель, где некий полуфабрикат (ОК), являющийся выходом из одного ТП, одновременно является входом в следующий ТП. В этом случае ОК также считаем браком, если его передача на следующий ТП не допустима из-за наличия дефектов.

Далее систематизируем дефекты сборных железобетонных конструкций и причины их появления на стадиях производства и эксплуатации.

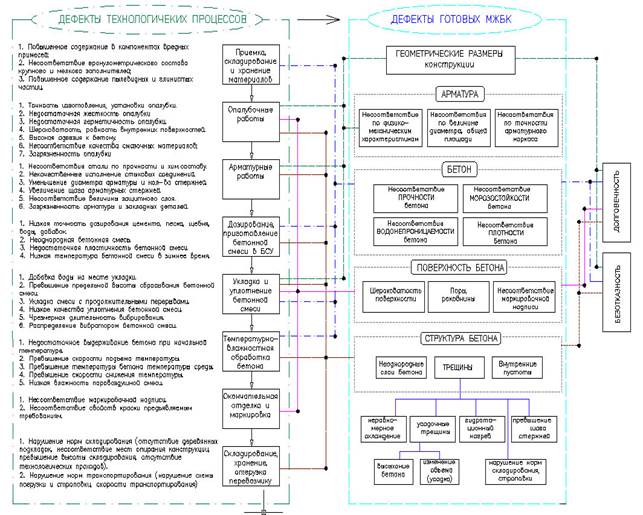

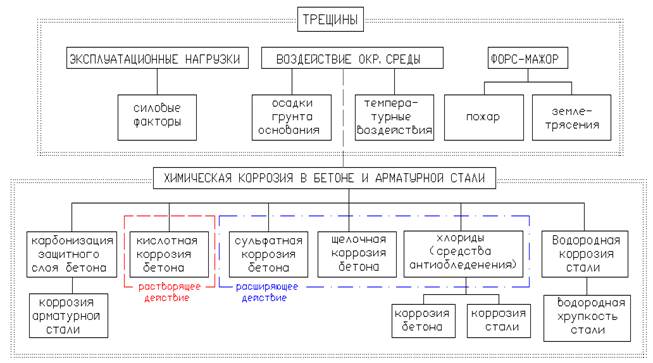

Влияние основных дефектов стадии производства по каждому ТП на конечные свойства готовых ЖБК и показатели их надежности (безотказность, долговечность) представим в виде схемы на рисунке 1. Наиболее распространенные виды дефектов и их причины образования на стадии эксплуатации в общем виде представим на рисунке 2.

Рисунок 1. Дефекты стадии производства сборных железобетонных конструкций

Вероятность возникновения любого из дефектов в сочетании с затратами на их устранение, а также ликвидацию причин и последствий, образуют риск возникновения дефектов.

Рисунок 2. Дефекты стадии эксплуатации железобетонных конструкций

Термин «риск» стандартами [3] определяется как «сочетание вероятности события и его последствий». Событие, при котором происходит переход системы из работоспособного состояния в неработоспособное [1], становится невозможным, выполнение заданных функций по назначению определяется как отказ производственной системы. Различают четыре вида неработоспособных состояний систем:

- по причине технического отказа средств производства;

- по производительности;

- по превышению производственных затрат;

- по несоответствующим параметрам продукции.

Для оценки рисков возникновения дефектов из названных видов отказа в рамках исследования ограничимся рассмотрением только двух последних.

Последствия отказа характеризуются величиной ущерба, выраженного в финансовых затратах. Существуют несколько различных подходов к определению состава и классификации затрат на обеспечение качества в условиях производства продукции. В отечественной практике первая попытка выполнить классификацию была предпринята в 1979г. Из-за рубежной практики известны американский (А. Фейгенбаум) и японский (Дж. Джуран) подходы к классификации затрат. Различия между перечисленными подходами заключается в терминологии образовании групп затрат, однако, остается неизменной основная суть. Все затраты на обеспечение качества подразделяются на две группы:

а) Затраты «насоответствие» состоят из затрат на предотвращение отказов (повышение квалификации персонала, модернизация объектов инфраструктуры) и затрат на оценку качества (контроль и испытания, сертификация условий производства и продукции). Затраты на соответствие возможно подсчитать только на основе проведения конкретных мероприятий на бетонном заводе, учитывая его мощность, организационную структуру, уровень технической оснащенности и т.п. В связи с тем, что границы исследования не привязывается к конкретному бетонному заводу, то эта группа не рассматривается.

б) Затраты «на несоответствие» образуются затратами на ликвидацию последствий отказов. Затраты на несоответствие возможно с достаточной степенью точности оценить проанализировав последствия реализации возможных дефектов при изготовлении определенных конструкций.

Оперируя уже введенными понятиями и принятыми ограничениями, определим риск возникновения дефектов как сочетание вероятности их появления при производстве ЖБК и/или в начальный период эксплуатации сооружения и сопутствующих затрат «на несоответствие».

Уровень приемлемости риска в большей степени определяется финансовыми возможностями производителя. Однако, риск затрат от возникновения дефектов (непроизводственных затрат) можно считать приемлемым при условии его непревышения трех процентов от стоимости одной единицы конструкции.