ИССЛЕДОВАНИЯ КРЕМНЕЗЕМИСТЫХ КОМПОНЕНТОВ И ИХ ВЛИЯНИЕ НА СВОЙСТВА ЯЧЕИСТЫХ БЕТОНОВ

Конференция: LXV Международная научно-практическая конференция «Научный форум: инновационная наука»

Секция: Технические науки

LXV Международная научно-практическая конференция «Научный форум: инновационная наука»

ИССЛЕДОВАНИЯ КРЕМНЕЗЕМИСТЫХ КОМПОНЕНТОВ И ИХ ВЛИЯНИЕ НА СВОЙСТВА ЯЧЕИСТЫХ БЕТОНОВ

STUDIES OF SILICA COMPONENTS AND THEIR INFLUENCE ON THE PROPERTIES OF AUTOCLAVED CELLULAR CONCRETE

Saule Mominova

PhD, M.Auezov South Kazakhstan University, Republic of Kazakhstan, Shymkent

Bahadir Коpzhasarov

PhD in Engineering Sciences, Associate Professor, M.Auezov South Kazakhstan University, Republic of Kazakhstan, Shymkent

Аннотация. В данной работе рассматривается возможность применения золы-унос в качестве кремнеземистого компонента для повышения качества изделий из ячеистых бетонов. Вопросом использования зол в производстве строительных материалов занимаются многие годы. Проведены многочисленные исследования по применению зол в качестве сырья для изготовления керамики, ячеистых и тяжелых бетонов. Имеется опыт производства крупноразмерных изделий из автоклавных и безавтоклавных ячеистых золобетонов. Производство ячеистых бетонов на золе выгодно из-за простоты технологии, экономического эффекта ввиду относительной дешевизны золы и малыми затратами на ее измельчение. Использование зол ТЭЦ, являясь большим резервом повышения эффективности общественного производства строительных материалов, позволит решить ряд вопросов по утилизации отходов тепловой энергетики. Кроме того, нет необходимости дополнительного помола, что также позволяет исключить затраты при производстве. Применение золы-унос в строительной практике позволит снизить расход цемента. Содержание золы может быть увеличено при использовании высокоактивных портландцементов, ускорителей твердения и добавок, повышающих морозостойкость и водонепроницаемость бетона.

Снижение коэффициента теплопроводности при определенной плотности конструкционно-теплоизоляционного ячеистого бетона на золе, позволит снизить толщину стен, что является выгодным при строительстве высотных зданий. Нашими исследованиями и трудами Научно-исследовательского Института строительных материалов и проектирования установлено, что зола-унос, полученная от сжигания угля Экибастузского угольного бассейна, является ценным сырьем для получения ячеистых бетонов.

Abstract. This thesis considers the possibility of using fly ash as a silica component for improvement of autoclaved cellular concrete products quality. Many years were has been spent for investigation of usage of fly ashes in the production of building materials. Numerous studies have been carried out on the use of fly ashes as a raw material for the manufacture of ceramics, autoclaved cellular and heavy concretes. There is experience in the production of large products from autoclaved and non-autoclaved cellular ash concrete. The production of autoclaved cellular concrete with the use of fly ash is beneficial due to the simplicity of the technology, the economic effect due to the relative cheapness of fly ash and the low cost of grinding it. The use of thermal power plant ash, being a great reserve for increasing the efficiency of public production of building materials, will allow solving a number of issues related to the disposal of thermal energy waste. In addition, there is no need for additional grinding, which also eliminates production costs. The use of fly ash in construction practice will reduce the consumption of cement. The fly ash content can be increased by using highly active Portland cements, hardening accelerators and additives that increase the frost and water resistance of concrete.

A decrease in the thermal conductivity coefficient at a certain density of structural and heat-insulating cellular concrete on fly ash will reduce the thickness of the walls, which is beneficial in the construction of high-rise buildings. Our research and work of the Research Institute of Building Materials and Design has established that fly ash obtained from the combustion of coal from the Ekibastuz coal basin is a valuable raw material for the production of cellular concrete.

Ключевые слова: ячеистый бетон; зола-унос; шлак; отходы; автоклавное твердение; строительные материалы; вяжущее вещество.

Keywords: autoclaved cellular concrete; fly ash; slag; wastes; autoclaved hardening; building materials; binding material.

ВВЕДЕНИЕ

На сегодняшний день в сфере строительной индустрии растет спрос на ограждающие изделия из ячеистого бетона. Это связано с рядом преимуществ ячеистобетонных изделий, таких как, пожаростойкость, высокая теплоаккумулирующая способность, высокий коэффициент экологичности, низкая нагрузка на фундамент и груз и т.д. Тем не менее, несмотря на вышеперечисленные преимущества существуют нерешенные проблемы при строительстве высотных зданий и сооружений. Весьма актуальной в строительстве высотных зданий остается вопрос, связанный с удорожанием строительства и неудовлетворительными эксплуатационными свойствами ограждающих конструкций, это: большой вес, неоднородность по плотности, теплопроводность и прочность.

Повышение физико-механических свойств ограждающих изделий из ячеистого бетона является одной из важных проблем. Широкое использование отходов промышленности и некондиционного сырья в производстве ячеистых бетонов остается актуальным. Так как на современном этапе ежегодно в мире образуются миллиарды тонн отходов промышленных производств и по своим физико-химическим составам они способны выступать в качестве вторичного минерального сырья для ряда промышленных отраслей и строительства в частности [1]. Применение золы-уноса в качестве кремнеземистого компонента в изготовлении ячеистых бетонов позволит сократить энергозатраты, повысить прочностные показатели и улучшить долговечность ограждающих изделий и конструкций.

В строительной индустрии были приняты новые нормативные документы СНиП-II-3 по реализации мер по энергосбережению, где указаны высокие требования к расчетному сопротивлению передачи тепла более чем в три раза. При строительстве жилых домов по новым нормам толщина внешней стены должна быть: из кирпича – не менее 150 см, а из ячеистого бетона – 38,5 см.

Теплозащитные свойства ячеистых бетонов можно повысить при помощи применения компонентов, характеризующихся пониженной теплопроводностью, как например у зол и шлаков во время их изготовления.

МЕТОДЫ И МАТЕРИАЛЫ

Объектом исследования является ячеистый бетон на основе золы-унос. В работе применялись методы по определению прочности ГОСТ 18105-12 и морозостойкости ГОСТ 31359-2013 [2]. Плотность определяли по методике СТ РК 10180 [3]. Образцы были испытаны на предел прочности при сжатии по ГОСТ 18105-12 [4]. Испытания проводили на образцах кубах 10х10х10 см [4] на гидравлическом прессе ПГМ-1000 МГ-4.

Мы исследовали золу-унос, отобранную с 1-3 полей электрофильтров, которая образуется при высокотемпературном сжигании угля Экибастузского бассейна. С помощью воздушной сепарации определяли гранулометрический состав. При исследовании было выявлено, что 75% массы золы составляют частицы размером до 50 мкм. Это говорит о том, что данную золу-унос можно отнести к пыли.

Определение удельной поверхности золы-унос производилось с помощью прибора Л.С.Соминского и Г.С.Ходакова (ПСХ-2 (Россия). Прибор состоит из кювета, плунжера, манометра, крана, резиновой груши и соединительных трубок.

Вычисление удельной поверхности определялось по формуле

где: К - постоянная прибора;

М√Т – табличные величины, находящееся в зависимости от измерения высоты слоя навески и температуры воздуха;

Р – величина навески, в г.

Удельная поверхность составила 11,0±0,4 м2/г.

Среди минеральных отходов значительное место занимают золы и шлаки ТЭС, так как они являются одним из самых перспективных кремнеземистых компонентов для изготовления ячеистых бетонов по экономическим показателям и техническим характеристикам. В Казахстане, где работают ТЭЦ, скопились огромные залежи зол и шлаков. В связи с этим проблема по их утилизации требует своего кардинального решения. Применение зол и шлаков в производстве ячеистых бетонов является одним из путей решения данной ситуации.

В заводской практике всего мира, они нашли самое широкое применение в производстве изделий из ячеистого бетона. Наглядным примером, понимания важности решения проблемы утилизации золы, может служить Чехия и Словакия, где используют в качестве кремнеземистого компонента золу-унос с цементом и в виде смешанных вяжущих известь-цемент в соотношении 2:1 или цемент с добавлением извести. Для повышения качества продукции с использованием воды, к цементам предъявляются иные требования, чем в производстве обычного бетона [5].

Анализ исследований по золам Экибастузского региона показал, что имеются прямо противоположные суждения о возможности использования ее в ячеистых бетонах. Так, авторы исследования [6] по ячеистым бетонам, использовавших золу Красноярской ТЭС полученной от сжигания угля Экибастузского месторождения, пришли к выводу о невозможности использования золы от сжигания угля Экибастузского месторождения в ячеистых бетонах.

Вопросом применения зол в строительных материалах занимаются многие лаборатории и институты. Выполнены многочисленные исследования по применению золы в качестве вяжущего, либо замены части вяжущего; использованию золы как сырья для производства керамики, тяжелых бетонов, ячеистых газозолобетонов [7, 8, 9].

В Казахстане тепловые станции используют различные угли в качестве твердого топлива для производства основной части электроэнергии. В ближайшем будущем тенденция получения электроэнергии на ТЭС не изменится, в связи с этим соответсвенно повысится количество отходов, которое образуется во время сжигания минеральной части топлива, а именно зол и шлаков.

В своей работе Г.Н.Сиверцев «Классификация и характеристика шлаков, как строительного сырья» дал классификацию топливных шлаков и зол, где высказал мнение, что свойства пылеугольных зол обусловливаются основным режимом сжигания топлива, а также соотношением между стекловидной и кристаллической фазами зол, чем больше относительное содержание стекловидной фазы, тем выше активность золы [10].

В книге А.Т.Баранова, Г.А.Бужевича «Золобетон» изложена технология производства эффективных строительных материалов с применением золы ТЭС, свойства ячеистого золобетона, свойства топливных зол электростанций, требования к материалам, применяемых в производстве золобетона. Описан опыт производства крупноразмерных изделий из автоклавных и безавтоклавных ячеистых золобетонов, приведены сведения из опыта проектирования заводов ячеистого золобетона, а также технико-экономические показатели [11].

Исследования, приведенные Б.А.Крыловым, С.И.Павленко, Н.И.Федыниным, В.В.Стольниковым и З.А.Фоминых показали возможность ввода золы в бетонных смеси до 50% и более от массы цемента [12, 13, 14].

Некоторые исследователи считают, что все золы, за исключением торфяных и сланцевых, малоактивны, а снижение расхода цемента, достигается при использовании малоактивных зол, обусловливается более плотной структурой получаемого бетона, а не активностью золы [15].

По данным ННИЖБа в золобетонах возможна экономия до 7% цемента. Содержание золы может быть увеличено при использовании высокоактивных портландцементов, ускорителей твердения и добавок, повышающих морозостойкость и водонепроницаемость бетона. П.И.Боженов считает, что при использовании зол в качестве компонента автоклавного вяжущего, максимальную прочность материала после автоклавной обработки обеспечивает сырьевая смесь, имеющая коэффициент основности Косн.=0,8-1,2 [16]. Ю.А.Валдре и другие считают, что вяжущие свойства высококальциевых зол являются суммой свойств клинкерных минералов, стекловидной фазы и зависят от присутствия в золе свободной извести и ангидрита [17].

Если в составе высококальциевой золы имеются 15-25% свободного оксида кальция и до 6% ангидрита, то его можно применять при изготовлении газобетона. Свободный оксид кальция находится в состоянии пережога и отличается медленной гидратацией, существенным повышением объема гидратации, а это способствует уменьшению эксплуатационных характеристик газобетонных изделий.

В этом случае необходимо предусматривать меры для практически полной гидратации пережога оксида кальция, содержащегося в золе до автоклавной обработки [18].

Для обеспечения равномерной и своевременной гидратации пережога оксида кальция, в Эстонии при производстве автоклавного газобетона на сланцевых золах, применяется обязательный помол золы и выдерживание изделий после формования при повышенной температуре (80-900С) [19].

Самым рациональным способом при изготовлении ячеистых бетонов является автоклавная обработка. Она дает возможность использовать сырьевые материалы различные по химическому и минералогическому составам и производить ячеистый бетон с высокими физико-механическими свойствами. Вместе с тем, неавтоклавный режим твердения используется на равне с автоклавным методом, однако превосходит его по потенциальным возможностям изготовления прочного и долговечного бетона.

Это выражается более подходящими условиями формирования структуры цементного камня, особенно в последний период твердения. Пропаривание и естественное твердение не ведет к быстому росту и старению новообразований, увеличению их хрупкости и к появлению микротрещин, то есть начальных очагов возможной деструкции материала.

А.Т.Барановым установлена высокая степень активизации твердения неавтоклавного газозолобетона в результате применения в его составе 1-3% гипса [20].

Если правильно подобрать состав газозолобетона, его гранулометрию, способ и режим твердения, то можно произвести изделия без дефектов с влажностью до 15%. Зола является относительно дешевым сырьем, на ее измельчение уходит меньше затрат, поэтому изготовление ячеистых бетонов на золе является выгодным, в связи с простотой технологии производства, а также на золе можно производить и неавтоклавные ячеистые бетоны.

Применение зол при производстве ячеистых бетонов позволит решить некоторые проблемы утилизации отходов тепловой энергетики и повлиять на оздоровление экологии региона. Кроме этого при достаточной удельной поверхности золы ее не надо молоть, и один из наиболее трудоемких переделов производства – помол исключить, затраты на которые составляют до 10% от общих затрат производства [7].

Так как в золе-унос экибастузского угля содержится в большом количестве кремнезем, он очень тугоплавок Тпл.=1670-17200С. Некоторая масса частиц золы не оплавляется и имеет неправильную форму с острыми гранями, это является результатом чрезмерно высокой температуры плавления золы и недостаточной максимальной температуры газов в топке (1500-15500С).

Микроскопическое изучение зол ТЭС, освобожденных от органического вещества, показало, что основными [21] составляющими фазового состава являются аморфизованные глинистые агрегаты, стекловидное вещество и кристаллические фазы, представленные кварцем, полевым шпатом, кальцитом и в меньшем количестве магнетитом, гематитом, корундом и другими минералами.

Зола Ермаковской ГРЭС сухого отбора представлена бесцветными изотропными пластинами лапчатой формы и состоит из 10-15% агрегированных скоплений. Пластины же состоят из точечных анизотропных включений (10%), незначительного количества зерен и игл муллита (5%). Сами точечные анизотропные включения представлены недокристаллизованным муллитом. В агрегатной массе также имеются редкие зерна кристобалита и тридимита.

НАУЧНЫЕ РЕЗУЛЬТАТЫ

Передовые фирмы выпускают ячеистый бетон со средней плотностью 400-600 кг/м3. Теплопроводность же ячеистых бетонов, при прочих равных условиях, на песке и золе как видно из таблицы 1 разная.

Если во время строительства жилья снизить коэффициент теплопроводности конструкционно-теплоизоляционного ячеистого бетона на золе 0,02 Вт/м•0С при плотности 500 кг/м3, то можно снизить тольщину возводимых стен, что является особенно выгодным при возведении высотных зданий (Астана, Алматы и т.д.). Мы проводили исследование золы-уноса на рентгеновском микроанализаторе в ТОО «Научно-исследовательский Институт строительных материалов и проектирования».

Таблица 1.

Значения

|

№ |

Марка бетона по средней плотности, кг/м3 |

Коэффициент теплопроводности, Вт/ м•0С, бетона в сухом состоянии |

|

|

|

|

на песке |

на золе |

|

1 |

400 |

0,10 |

0,09 |

|

2 |

500 |

0,12 |

0,10 |

|

3 |

600 |

0,14 |

0,13 |

Наши исследования золы-уноса, полученного от сжигания угля Экибастуза показали, что его химический состав соответствует требованиям, предъявляемым к золам в Германии и Венгрии, таблица 2.

В промышленно развитых странах степень утилизации отходов промышленности составляет 15-40%, в России всего 3%, а по Казахстану этот показатель равен 1,4% [8].

Использование зол ТЭЦ – большой резерв повышения эффективности общественного производства. Кроме того, это оздоровление экологической обстановки, освобождение земли, находящейся под золоотвалами [8].

В Казахстана, где работают ТЭЦ, скопилось более 179 млн. т золы и шлака.

Таблица 2.

Результаты

|

№ |

Страна |

Содержание оксидов, % |

||||

|

|

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

п.п.п. |

|

1 |

Казахстан |

59,2 |

26,5 |

6,22 |

3,7 |

2,25 |

|

2 |

Германия |

50,0 |

10-30 |

10,0 |

5,0 |

5,0 |

|

3 |

Венгрия |

40,0 |

35,0 |

18,0 |

10,0 |

5,0 |

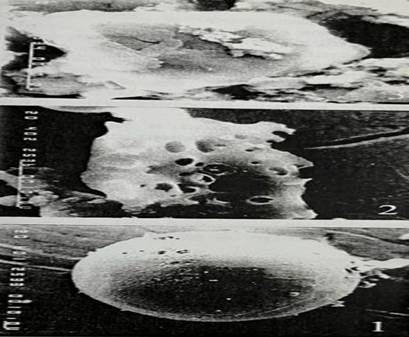

На рисунке 1 показана морфология частиц золы-уноса. Как мы заметили в золе-унос содержатся скопления частиц разных форм и размеров. Следующая часть состава золы-унос состоит из шаров идеальной формы, они представлены в виде стекловидных частиц диаметр, которых равен 150 мкм и преимущественно состоит из кальция и добавок железа, алюминия, кремния, магния. Другая часть содержит вспученную массу с порами неправильной формы размером 15-25 мкм, которая имеет очень сложный химический состав из алюминия и кремния, представленного в виде карбида кремния, оксида алюминия и небольшого количества цинка, меди, железа, осмия. Частицы неправильной формы, которые состоят в большей части из графита, также найдены в золе-унос.

Рисунок 1. Морфология золы-унос Экибстуза

По данным различных исследований известно, что из-за присутствия в составе золы-унос различных соединений, форм и характера поверхности, она является очень сложным по разнообразию химических элементов. Поэтому необходимо тщательно исследовать свойства ячеистого бетона, полученного с применением золы-уноса в качестве кремнеземистого компонента, полученной от сжигания углей Экибастузского угольного бассейна.

Минералогический состав золы-уноса состоит из стеклофазы (60-65%), полевого шпата (5-10%), аморфизированных глинистых частиц (10-15%), корунды (5-10%), кальцита, гидрограната, муллита, оксида железа (3%). Качество золы зависит от большого содержания стеклофазы в ее содержании. Состав и структура стекловидной фазы в золе оказывают решающее влияние на ее свойства.

Исследования золы проводились согласно ГОСТ 25818. Зольность угля до 40%, Sуд. – 2800-3000 см2/г, остаток на сите 008-210, насыпная плотность 750 кг/м3. Содержание SiO2+Al2O3+Fe2O3 не менее 70%, содержание свободной СаО не более 5%, содержание MgO не более 5%, содержание SO3 не более 3,5%, п.п.п. не более 5%. Равномерность изменения объема выдержала. Влажность золы в пределах от 1 до 3%. Зола-унос от сжигания углей Экибастузского угольного бассейна удовлетворяет требованиям СН 277.

Разные свойства, а иногда и принципиальные отличия золы зависят от различия угля и способов его сжигания.

Во время сжигания горючего сланца можно получить золу с вяжущими свойствами, а зола, полученная при скитании бурого или каменного угля, не имеет таких вяжущих свойств и является лишь компонентом вяжущего, тем не менее он ведет себя активнее по сравнению с молотым кварцевым песком. Достоинство золы в этом случае в том, что нет необходимости дополнительного измельчения золы, так как она уже находится в дисперсном состоянии.

В данном случае, можно считать, что зола-унос при автоклавной обработке обладает вяжущими свойствами, которые необходимы при производстве ячеистобетонных изделий. При использовании золы-унос разной основности, как вяжущего вещества существуют оптимальные количества добавляемой извести для повышения прочностных характеристик. Определено, что фазовое содержание и изменение химического состава золы в определенной мере влияет на степень активности золы и определяет прочностные показатели. Проведенные нами эксперименты показали необходимость учитывать величину коэффициента основности и количества стеклофазы в золе-унос при применении ее в качестве цементирующей связки.

Конечно, применение золы в производстве имеет свои трудности, не смотря на ее видимые преимущества.

К недостаткам золы можно отнести неоднородность свойств и высокую водопотребность. Однако, снизить водопотребность возможно путем дополнительного измельчения золы, при этом снижается ее пористость, которая влияет в большей степени на водопотребность.

Устранить неоднородность свойств практически непросто. Получить ячеистый бетон со стабильными свойствами сложнее из-за неоднородности золы, которая не дает возможность стабилизировать технологический процесс.

Необходимо тщательно исследовать особенность золы, ее химический и минералогический составы, рациональный подбор состава и технологические регламенты, и только после этого можно судить о ее свойствах при производстве ячеистых бетонов.

ВЫВОДЫ

Трудами НИИСтромпроекта и нашими исследования установлено, что зола-унос, полученная от сжигания угля Экибастузского угольного бассейна, является ценным сырьем для производства ячеистых бетонов [19] вопреки мнению исследователей. Технология автоклавного ячеистого бетона с применением золы-уноса ТЭС Экибастузского бассейна дала возможность выявить новое направление в изготовлении высокоэффективного ячеистого бетона, обладающего такими важными свойствами, как низкая плотность, 1,5 мм/м влажность сорбционная, прочность при плотности 700. Высокая активность золы-уноса повлияло на качество пористой структуры и упрочненной межпоровой перегородки и повысило долговечность автоклавного ячеистого бетона.