СРАВНИТЕЛЬНЫЙ АНАЛИЗ ФИЗИКО-ХИМИЧЕСКИХ СВОЙСТВ ТОНКОПЛЕНОЧНЫХ УГЛЕРОДНЫХ И ФТОРУГЛЕРОДНЫХ СТРУКТУР, СФОРМИРОВАННЫХ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМОЙ АТМОСФЕРНОГО ДАВЛЕНИЯ

Конференция: LXXXVI Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Физика плазмы

LXXXVI Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

СРАВНИТЕЛЬНЫЙ АНАЛИЗ ФИЗИКО-ХИМИЧЕСКИХ СВОЙСТВ ТОНКОПЛЕНОЧНЫХ УГЛЕРОДНЫХ И ФТОРУГЛЕРОДНЫХ СТРУКТУР, СФОРМИРОВАННЫХ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМОЙ АТМОСФЕРНОГО ДАВЛЕНИЯ

COMPARATIVE ANALYSIS OF PHYSICAL AND CHEMICAL PROPERTIES OF THIN-FILM CARBON AND FLUOROCARBON STRUCTURES FORMED BY LOW-TEMPERATURE ATMOSPHERIC PRESSURE PLASMA

Artem Golikov

Postgraduate student, Moscow Aviation Institute, Russia, Moscow

Аннотация. В статье рассмотрен процесс нанесения тонких углеродных и фторуглеродных плёнок с помощью низкотемпературной плазмы атмосферного давления. Установлено, что изменение параметров нанесения тонких углеродных и фторуглеродных плёнок влияет на свойства и поверхность результирующего покрытия, что позволяет изменять гидрофильность поверхностей без термического воздействия и расширяет возможности применения технологии в чувствительных к нагреву материалах, а также для очистки и модификации полимерных поверхностей.

Abstract. The paper considers the process of deposition of thin carbon and fluorocarbon films using low-temperature atmospheric pressure plasma. It has been established that changing the parameters of thin carbon and fluorocarbon films deposition affects the properties and surface of the resulting coating, which makes it possible to change the hydrophilicity of surfaces without thermal effects and expands the possibilities of technology application in heat-sensitive materials, as well as for cleaning and modification of polymer surfaces.

Ключевые слова: низкотемпературная плазма атмосферного давления, углеродные покрытия, фторуглеродные покрытия, рельеф поверхности покрытия, гидрофобные и гидрофильные покрытия.

Keywords: low-temperature atmospheric pressure plasma, carbon coatings, fluorocarbon coatings, coating surface topography, hydrophobic and hydrophilic coatings.

Введение

Низкотемпературная плазма атмосферного давления зарекомендовала себя как эффективный инструмент, который можно использовать во множестве областей современной науки. Основное внимание в данном исследовании было уделено получению тонкопленочных углеродных и фторуглеродных структур с разными гидрофильными и гидрофобными свойствами поверхности полимерных материалов, таких как полистирол.

Обработанные методом низкотемпературной плазмы полимеры востребованы в электронике, биомедицине, оптике и других высокотехнологичных областях благодаря своим уникальным характеристикам, таким как химическая инертность, гидрофобность и биосовместимость [1,2]. Однако использование плазмы атмосферного давления не ограничено ими, технологию также можно применять на металлах [3].

Плазма атмосферного давления может быть использована для синтеза и модификации тонких плёнок, обеспечивая точный контроль над их структурой и свойствами [4]. Технология позволяет создавать на поверхности полимеров функциональные группы, улучшающие смачиваемость [5,6], а обработка плазмой позволяет эффективно очищать поверхности и удалять даже микроскопические загрязнения [7-9]. Также плазменная обработка положительно влияет на адгезию, увеличивая поверхностную энергию полимеров, что обеспечивает лучшее сцепление с различными покрытиями [10,11].

Несмотря на то, что полимерные материалы являются термолабильными для улучшения их поверхностных свойств, можно использовать плазменную обработку, так как температура, при которой происходит обработка поверхности и осаждение из газовой фазы не превышает 40 - 60 ºС. Такая температура позволяет использовать эту технологию в медицине для заживления ран и лечении рака [12,13]. Также использование плазмы атмосферного давления оказывает положительное влияние на биосовместимость, что важно для имплантатов [8,14,15].

Также важно отметить, что традиционно плазменная обработка проводится в вакууме, что требует дорогостоящего и сложного оборудования. Использование низкотемпературной плазмы при атмосферном давлении является выгодной альтернативой, которая позволяет снизить затраты, упростить технологический процесс и значительно расширить область применения данной технологии.

Методы исследования

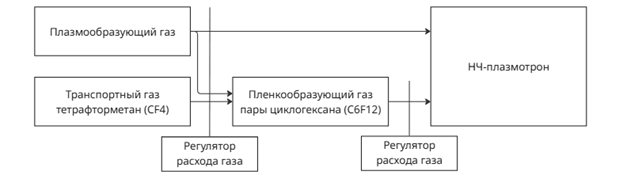

Для выполнения процессов обработки и осаждения углеродных и фторуглеродных плёнок из газовой фазы была спроектирована экспериментальная установка, включающая в себя нестационарный НЧ-плазмотрон низкотемпературной плазмы атмосферного давления (рис.1), газовый блок с системой подачи и мониторинга газовой смеси (рис.2). Управление головкой плазмотрона осуществляется средствами программы NC-Studio на персональном компьютере, подключённым с помощью интерфейса RS232.

Для работы с установкой и нанесения плёнок в данной работе были использованы следующие газы: аргон (Ar), тетрафторметан (CF4), а также пары циклогексана (С6H12).

Контроль и мониторинг газовой смеси в системе осуществляется с помощью нескольких устройств. Газовые редукторы баллонов регулируют давление подаваемых газов. Смеситель, состоящий из двух ротаметров, позволяет определять скорость потока транспортного газа и смеси с плёнкообразующим газом.

Рисунок 1. Экспериментальная установка на базе низкотемпературного плазмотрона атмосферного давления

Рисунок 2. Блок-схема газового блока

Для нанесения плёнок использовался динамический принцип. Сопло плазмотрона при работе в данном методе равномерно перемещается над поверхностью подложки, непрерывно распыляя материал покрытия. Фиксированные значения скорости перемещения и шага обработки обеспечивают точное позиционирование сопла и равномерное нанесение материала. Это позволяет наносить покрытия равномерной толщины, структуры и свойствами, что является главными преимуществами данного метода.

Экспериментальная часть

Процесс осаждения из газовой фазы с использованием низкотемпературного плазмотрона при нормальном атмосферном давлении был выполнен на основе полистирольных подложек.

Для изучения процесса обработки поверхностей и нанесения тонких слоёв из газовой фазы с использованием нестационарного низкотемпературного плазмотрона атмосферного давления была проведена серия экспериментов. Основной целью этих экспериментов было определение возможности образования углеродных и фторуглеродных плёнок при изменении следующих условий осаждения.

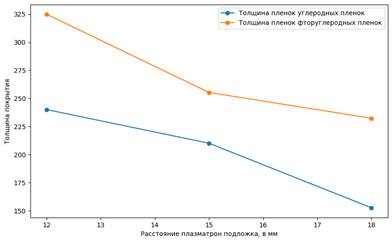

Расстояние между плазмотроном и подложкой. Измеряется от сопла плазмотрона, где происходит газовый разряд, до самой подложки. Исследования показали, что изменение этого расстояния в диапазоне от 12 до 18 мм при постоянном времени нанесения и составе газовой смеси влияет на толщину образующихся углеродных покрытий следующим образом (Рис. 3).

Рисунок 3. Толщина углеродного и фторуглеродного покрытия в зависимости от расстояния плазмотрон-подложка

Скорость нанесения и время нанесения. Параметры являются ключевыми в процессе обработки и осаждения покрытий из газовой фазы. Были выполнены эксперименты по созданию углеродных и фторуглеродных покрытий при одинаковых концентрациях газовой смеси, но с различными скоростями перемещения сопла плазмотрона. При постоянном расстоянии между плазмотроном и подложкой в 15 мм и при скорости 1 мм/с и 0,5 мм/с получены тонкие углеродные пленки 127,5 нм и 210 нм соответственно. Такая же картина наблюдается и при нанесении фторуглеродных покрытий, при постоянном расстоянии между плазмотроном и подложкой в 15 мм, плёнки нанесённые при скорости 1 мм/с и 0,5 мм/с будет иметь толщины 155 нм и 250 нм.

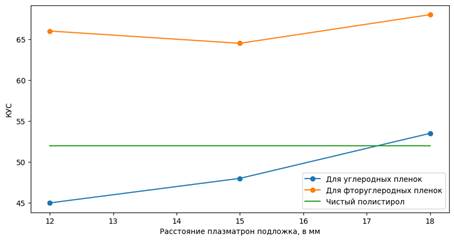

Для определения свойств поверхности используется краевой угол смачивания (КУС) для углеродных и фторуглеродных покрытий, полученных при различных режимах скорости перемещения сопла плазмотрона и расстоянии плазмотрон-подложка. Поверхностные свойства чистого контрольного образца полистирола составляли Θ = 52°. Результаты измерений представлены на рис. 4.

Рисунок 4. КУС для углеродных и фторуглеродных покрытий, скорость перемещения сопла плазмотрона 0,5 мм/с

При уменьшении расстоянии плазмотрон-подложка КУС углеродных покрытий снижается, что говорит об увеличении гидрофильных свойств покрытия. Уменьшение КУС составило ~15%, с 52° до 45°, делая поверхность более гидрофильной по отношению к контрольному образцу полистирола.

Фторуглеродные же покрытия, полученные в динамическом режим, улучшили гидрофобные свойства покрытий с 52° до 68°. Что составляет ~20% от контрольного образца. Уменьшение расстояние плазмотрон-подложка не оказала значительного улучшения гидрофильных свойств.

В работе также было проведено изучение поверхности полученных образцов с помощью атомно-силовой микроскопии. Результаты для углеродных покрытий представлены на рис. 5 и рис. 6, для фторуглеродных на рис. 7 и рис. 8.

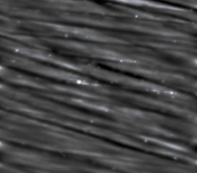

Рисунок 5. Расстояние плазмотрон-подложка 15 мм, скорость перемещения сопла 1 мм/с, шаг обработки 3 мм. Углеродное покрытие. (Образец 1)

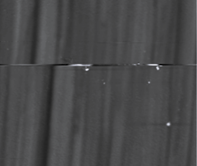

Рисунок 6. Расстояние плазмотрон-подложка 18 мм, скорость перемещения сопла 1 мм/с, шаг обработки 3 мм. Углеродное покрытие. (Образец 2)

Значения среднеквадратичного отклонения шероховатости поверхности (Sq) для углеродных покрытий:

для 1-го образца Sq = 8 士 1 нм,

для 2-го образца Sq = 5 士 1 нм,

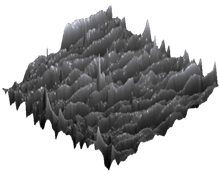

Рисунок 7. Расстояние плазмотрон-подложка 15 мм, скорость перемещения сопла плазмотрона 1 мм/с, шаг обработки 3 мм. Фторуглеродное покрытие. (Образец 3)

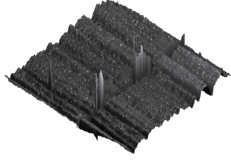

Рисунок 8. Расстояние плазмотрон-подложка 15 мм, скорость перемещения сопла плазмотрона 0,5 мм/с, шаг обработки 3 мм. Фторуглеродное покрытие. (Образец 4)

Значения среднеквадратичного отклонения шероховатости поверхности (Sq) для фторуглеродных покрытий:

для 1-го образца Sq = 15 士 1 нм,

для 2-го образца Sq = 17 士 1 нм,

Изученные покрытия имеют различия в морфологии поверхности, что подтверждается значениями среднеквадратичного отклонения шероховатости (Sq). Углеродные покрытия характеризуются более гладкой поверхностью с Sq в диапазоне 5–8 нм, при этом увеличение расстояния между плазмотроном и подложкой с 15 до 18 мм приводит к уменьшению шероховатости. Фторуглеродные покрытия имеют более шероховатую структуру с Sq в диапазоне 15–17 нм, причем уменьшение скорости перемещения сопла плазмотрона незначительно увеличивает шероховатости.

Заключение

В результате исследования показано, что технология нанесения углеродных и фторуглеродных покрытий методом низкотемпературной плазмы атмосферного давления позволяет эффективно изменять гидрофильные свойства полимерных поверхностей. Контактный угол смачивания тонких плёнок выявил значительные различия в степени гидрофобности углеродных и фторуглеродных покрытий, подтверждая возможность целенаправленного управления смачиваемостью. Кроме того, установлено, что параметры процесса осаждения, такие как скорость перемещения сопла плазмотрона и расстояние до подложки, существенно влияют на толщину и морфологию покрытий, что отражается на их функциональных свойствах.

Рассмотренный метод позволяет изменять гидрофильность поверхностей без термического воздействия, что расширяет возможности применения технологии в чувствительных к нагреву материалах, а также для очистки и модификации полимерных поверхностей.