БУРЕНИЕ ШУРФОВ ПОД УСТАНОВКУ ВЕДУЩЕЙ БУРИЛЬНОЙ ТРУБЫ С ПРИМЕНЕНИЕМ ГИДРОМОНИТОРНОЙ НАСАДКИ: ТЕХНОЛОГИЧЕСКАЯ И ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ

Конференция: XCII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Транспортное, горное и строительное машиностроение

XCII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

БУРЕНИЕ ШУРФОВ ПОД УСТАНОВКУ ВЕДУЩЕЙ БУРИЛЬНОЙ ТРУБЫ С ПРИМЕНЕНИЕМ ГИДРОМОНИТОРНОЙ НАСАДКИ: ТЕХНОЛОГИЧЕСКАЯ И ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ

DRILLING PITTINGS FOR INSTALLING KELLER PIPE USING A HYDROMONITOR NOZZLE: TECHNOLOGICAL AND ECONOMIC EFFICIENCY

Katkov Sergey Evgenievich

Director, Tatburneft LLC, Russia, Almetyevsk

Nailevich Galishin Ramil

Lead Engineer, Tatburneft LLC, Russia, Almetyevsk

Safonov Oleg Pavlovich

Head of Department, Tatburneft LLC, Russia, Almetyevsk

Kizurov Sergey Leonidovich

Head of Technological Service, Tatburneft LLC, Russia, Almetyevsk

Mironov Dmitry Andreevich

Head of Sector, TatNIPIneft Institute PJSC Tatneft after V.D. Shashin, Russia, Almetyevsk

Kuzmina Marina Valentinovna

Category 2 Engineer, TatNIPIneft Institute PJSC Tatneft after V.D. Shashin, Russia, Almetyevsk

Khalikova Dilyara Azatovna

Engineer 2nd category, Institute "TatNIPIneft" PJSC "Tatneft" named after. V.D. Shashina, Russia, Almetyevsk

Fattakhov Irik Galikhanovich

Dr.Sc. (Eng.), Director for EOR, Wave Stimulation and Biotechnologies, TatNIPIneft Institute of PJSC TATNEFT named after V.D. Shashin, Russia, Almetyevsk

Введение новой технологии бурения шурфов под ведущую бурильную трубу с использованием гидромониторной насадки является актуальной задачей в контексте оптимизации начальных этапов строительства нефтяных и газовых скважин. Данный метод направлен на сокращение сроков вышкомонтажных работ и снижение материальных затрат, связанных с арендой традиционного бурового оборудования. В статье представлена технологическая и экономическая оценка бурения шурфов с применением гидромониторной насадки на примере пилотного проекта, реализованного специалистами ООО «Татбурнефть». Исследование включает детальное описание процесса бурения, анализ геологических условий и оценку экономической эффективности в сравнении с традиционными подходами. Полученные результаты демонстрируют значительное снижение затрат на аренду долот и забойных двигателей, а также повышение безопасности работ за счет минимизации рисков обвалов стенок и появления грифонов. Подчеркивается возможность многократного использования шурфовой трубы, что дополнительно способствует экономической выгоде. Предложенная технология подтверждает свою высокую практическую значимость для повышения общей эффективности буровых операций и улучшения экономических показателей буровых предприятий.

Нефтегазовый комплекс играет ключевую роль в экономике Российской Федерации, обеспечивая энергетическую безопасность и значительную часть экспортных доходов страны. В условиях постоянного роста объемов добычи углеводородов, ежегодное увеличение которых требует соответствующего наращивания буровых работ, крайне актуальной становится проблема повышения эффективности и снижения затрат на строительство нефтяных и газовых скважин. Высокий уровень добычи диктует необходимость оптимизации всех этапов производственного цикла, начиная с подготовительных работ и заканчивая освоением и ликвидацией скважин.

Одним из наиболее значимых факторов, определяющих общую экономическую эффективность бурения, является продолжительность цикла строительства скважины. Сокращение этого цикла приводит к повышению производительности труда работников буровых предприятий, снижению себестоимости бурения (причем до 65% всех затрат зависят от его продолжительности) и более эффективному использованию дорогостоящего оборудования. Все это в конечном итоге обеспечивает рост прибыли и рентабельности производства.

Начальные этапы строительства скважин, включающие подготовку площадки, вышкомонтажные работы (ВМР), бурение и крепление шурфов (кондукторов), являются фундаментальными для всего последующего процесса. Эти операции традиционно сопряжены с существенными временными и материальными затратами. В частности, бурение шурфов под установку ведущей бурильной трубы (ВБТ) часто требует применения специализированного бурового оборудования, включая долота и забойные двигатели, аренда которых составляет значительную статью расходов. Помимо экономических аспектов, эти ранние стадии бурения подвержены геологическим и технологическим рискам, таким как обвалы стенок, размывы приустьевой зоны и потенциальное образование грифонов, что требует постоянного контроля и применения дорогостоящих противоаварийных мероприятий. Целью настоящего исследования является разработка и оценка технологической и экономической эффективности нового подхода к бурению шурфов под установку ведущей бурильной трубы (ВБТ) с применением гидромониторной насадки. Данный метод рассматривается как инновационное решение для оптимизации начального этапа строительства нефтяных и газовых скважин.

Для достижения поставленной цели были определены следующие основные задачи:

1. Детально описать технологию бурения шурфов с использованием гидромониторной насадки, включая последовательность операций и применяемые параметры.

2. Проанализировать геологические и технологические условия, влияющие на применимость и эффективность данной технологии, с учетом свойств пород приустьевой зоны.

3. Оценить экономическую целесообразность внедрения гидромониторного бурения шурфов в сравнении с традиционными методами, основываясь на данных реального проекта.

Научная новизна исследования заключается в систематизации и анализе опыта применения гидромониторных насадок для бурения шурфов под ВБТ, что представляет собой подход к оптимизации начальных этапов строительства скважин. Данный аспект буровой технологии, несмотря на свою важность, остается недостаточно освещенным в комплексных научных публикациях, охватывающих как инженерно-технологические, так и экономические аспекты. Результаты работы позволяют выявить ранее не описанные преимущества и особенности применения такой технологии в различных геологических условиях.

Практическая значимость исследования определяется потенциалом внедрения предложенной технологии в широкую буровую практику. Она способствует значительному сокращению продолжительности вышкомонтажных работ и материальных затрат на аренду дорогостоящего бурового оборудования. Это обеспечивает повышение общей эффективности буровых операций, снижение операционных рисков в приустьевой зоне и, как следствие, улучшение экономических показателей буровых предприятий, что критически важно для устойчивого развития нефтегазовой отрасли.

Строительство нефтяных и газовых скважин представляет собой сложный процесс, включающий последовательные и взаимозависимые операции, которые охватывают весь цикл от подготовки площадки до эксплуатации и ликвидации скважины. Среди основных этапов выделяются: подготовка площадки под буровое оборудование, транспортировка, вышкостроение и монтаж оборудования, механическое углубление, крепление и промывка скважин, вспомогательные работы и спуско-подъемные операции, а также освоение и последующая эксплуатация.

Шурф является одной из важнейших составляющих подготовительного этапа бурения. Его бурение и крепление предшествуют установке основного бурового оборудования и служат для обеспечения устойчивости приустьевой зоны скважины. В контексте конструкции скважины, шурф часто ассоциируется с направляющей колонной (направлением), которая является первой обсадной колонной. Направление, имеющее длину от 5 до 300 м, опускается в верхнюю часть ствола скважины с целью изоляции верхнего наносного слоя почвы. Это позволяет предотвратить обрушения стенок и размыв устья скважины, а также обеспечивает отвод восходящего потока бурового агента в очистную систему. Направляющая колонна, как правило, цементируется по всей длине для обеспечения надежной изоляции. Подчеркивается, что конструкция скважины в целом представляет собой комплекс информации о количестве и диаметрах обсадных колонн, типах буровых долот и интервалах цементирования. Рациональная конструкция скважины должна соответствовать геологическим условиям бурения, назначению скважины и обеспечивать условия для эффективного бурения и последующей эксплуатации.

При механическом способе бурения горные породы разрушаются под действием бурового инструмента, что создает в породе значительные местные напряжения, приводящие к ее разрушению. Основными видами разрушения являются смятие и скалывание. При вращательном бурении породы срезаются, раздавливаются или истираются специальными режущими и дробящими долотами. Гидромониторный эффект является ключевым аспектом в процессе эффективного разрушения горных пород и очистки забоя. Он основан на использовании кинетической энергии потока промывочной жидкости, выходящей из отверстий долота. Увеличение гидравлической мощности, преобразуемой в кинетическую энергию струи, приводит к значительному увеличению проходки на долото и механической скорости бурения. Наблюдения показывают, что существенный рост механической скорости проходки достигается при скорости струи, вытекающей из насадок гидромониторного долота, превышающей 60-75 м/с. Этот эффект способствует более эффективной очистке забоя от выбуренной породы, предотвращая ее вторичное дробление и снижая сопротивление долоту.

Буровой раствор, или промывочная жидкость, является не просто средством для удаления шлама, но и одним из главных факторов, обеспечивающих эффективность всего процесса бурения. Его функции многообразны и критически важны для безопасного, экономичного и эффективного выполнения буровых работ. К основным функциям бурового раствора относятся:

1. Удержание частиц выбуренной породы во взвешенном состоянии: это предотвращает прихваты бурильного инструмента при прекращении циркуляции, благодаря тиксотропным свойствам раствора.

2. Облегчение процесса разрушения горных пород на забое: активное воздействие раствора, особенно с добавлением понизителей твердости, способствует снижению прочности породы, проникая в микротрещины и образуя адсорбционные пленки.

3. Сохранение устойчивости стенок скважины: гидростатическое давление столба промывочной жидкости, а также образование фильтрационной корки в порах и тонких трещинах, предотвращают обвалы, набухание и пластичное течение пород.

4. Создание гидростатического равновесия в системе «ствол скважины – пласт»: это позволяет избежать нежелательных осложнений, таких как поглощения бурового раствора или газо-, нефте-, водопроявления.

В контексте бурения шурфов, для исключения размыва устья, основания буровой установки, а также риска обваливания стенок, используются глинистые буровые растворы с плотностью 1,08 – 1,12 г/см³ и техническая вода плотностью 1,0 – 1,02 г/см³. Выбор жидкости зависит от категории грунта и должен обеспечивать стабильность ствола.

Строительство скважин неразрывно связано с риском возникновения различных осложнений и аварий, которые могут привести к значительным экономическим потерям и увеличению сроков работ. Одним из наиболее серьезных осложнений являются газо-, нефте- и водопроявления (ГНВП), а также образование грифонов. Грифоны представляют собой фонтанные проявления флюидов (нефти, газа, воды) на земную поверхность за пределами устья скважины, по трещинам или по контакту цемент-порода. Их возникновение часто связано с некачественной изоляцией высоконапорных пластов или негерметичностью обсадных колонн. Контроль за появлением грифонов в приустьевой зоне критически важен, особенно на ранних стадиях бурения.

Исследование основано на анализе данных, полученных в ходе реализации опытно-промышленных работ ООО «Татбурнефть», направленных на оптимизацию бурения шурфов под установку ведущей бурильной трубы с применением гидромониторной насадки.

Особенности геологического разреза в приповерхностной зоне играют ключевую роль в выборе технологии бурения и предотвращении осложнений. На месторождении, где проводились испытания, грунты были классифицированы по категориям:

I категория: включает песок, супесь, суглинок легкий (влажный), грунт растительного слоя и торф. Эти породы характеризуются низкой прочностью и высокой склонностью к обвалам и размыву при воздействии бурового раствора.

II категория: включает суглинок, гравий мелкий и средний, глину легкую влажную. Эти породы также требуют особого внимания из-за их потенциальной неустойчивости и склонности к набуханию. Знание физико-механических свойств горных пород, таких как проницаемость, плотность, прочность, пластичность, абразивность и влажность, является критически важным для проектирования и управления процессами строительства скважин.

Для реализации технологии бурения шурфов с гидромониторной насадкой использовался стандартный комплекс бурового оборудования, адаптированный для данной задачи:

1. Ведущая бурильная труба (ВБТ): ВБТ выполняет функцию непосредственного углубления скважины и расширения ствола. В данной технологии ВБТ выступает в качестве колонны, на которую устанавливается гидромониторная насадка.

2. Вертлюг: Этот компонент служит для подвески вращающейся бурильной колонны и обеспечения непрерывной подачи бурового раствора под давлением внутрь колонны. Вертлюг является промежуточным звеном, отделяющим вращающуюся бурильную колонну от неподвижных частей талевой системы.

3. Ротор: Буровой ротор предназначен для вращения бурильной колонны. В контексте бурения шурфа с гидромониторной насадкой, ротор используется для удержания ВБТ на столе буровой установки и обеспечения возможности ее вращения.

4. Буровой насос: Буровые насосы преобразуют механическую энергию привода в гидравлическую энергию потока бурового раствора. Они обеспечивают необходимую циркуляцию промывочной жидкости в скважине для очистки забоя от выбуренной породы, ее выноса на поверхность, а также для охлаждения и смазки бурильного инструмента.

5. Вспомогательная лебедка. Используется для выполнения спускоподъемных операций и манипуляций с оборудованием, в частности, для спуска шурфовой трубы после бурения гидромонитором.

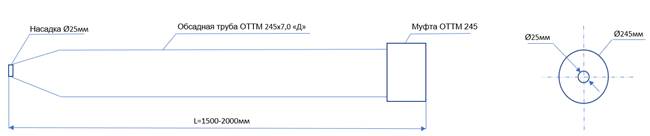

6. Гидромониторная насадка: Ключевой элемент технологии. Насадка 25 мм для обсадных труб диаметром 245 мм, 178 мм или 168 мм устанавливаются на конце обсадной трубы, которая используется для бурения шурфа (рисунок 1 и рисунок 2).

Рисунок 1. Схема гидромониторной насадки

Рисунок 2. Внешний вид гидромониторной насадки

Процесс бурения шурфов с использованием гидромониторной насадки включает следующие последовательные этапы:

1. ВБТ монтируется и обвязывается с вертлюгом, который обеспечивает подачу промывочной жидкости.

2. Гидромониторная насадка (Ø245мм или Ø168мм) устанавливается в ротор и свинчивается с ВБТ. Эта насадка фактически представляет собой концевой элемент колонны, через который будет подаваться жидкость.

3. Собранная компоновка перепускается через шурфовое отверстие в полу роторного модуля или буровой установки до заранее подготовленного шурфового приямка.

4. Бурение осуществляется с непрерывной промывкой буровым насосом. Расход промывочной жидкости составляет 10 – 25 л/сек. Регулирование расхода производится в зависимости от интенсивности выноса породы и скорости углубления шурфа. Рабочее давление: варьируется от 3,0 до 5,0 МПа. Это давление необходимо для создания гидромониторного эффекта и эффективного разрушения породы. Применялись как глинистые буровые растворы с плотностью 1.08-1.12 г/см³, так и техническая вода с плотностью 1.0-1.02 г/см³. Выбор жидкости определялся категорией грунта и необходимостью исключения размыва и обваливания стенок.

5. В ходе бурения осуществляется постоянный контроль за состоянием устья скважины. Особое внимание уделяется появлению грифонов в районе устьевой зоны, что указывает на нарушение стабильности.

6. По мере достижения проектной глубины бурения производится шаблонировка шурфа. В случае отсутствия посадок и затяжек, ВБТ извлекается. Затем, с применением вспомогательной лебедки, в шурф спускается обсадная труба необходимого типоразмера.

7. По окончании строительства скважины, шурфовая труба извлекается, что позволяет использовать ее повторно на следующих скважинах. Это снижает материальные затраты на каждую последующую скважину.

Экономическая составляющая новой технологии оценивается путем сравнения ее с затратами, связанными с традиционными методами бурения шурфов (винтовой забойный двигатель + долото). Сравнение реальных промысловых трудозатрат приведено в Таблице 1.

Таблица 1.

Сравнение трудозатрат

|

№ |

Операция |

Время, ч |

|

|

Традиционная технология (ВЗД + долото) |

Новая технология (Гидромониторная насадка) |

||

|

1 |

Фактическое время выполнения операции, ч |

3,33 |

0,75 |

|

1.1 |

Сборка КНБК |

1,67 |

0,17 |

|

1.2 |

Бурение шурфа |

1 |

0,33 |

|

1.3 |

Разборка КНБК |

0,58 |

0,17 |

|

1.4 |

Спуск шурфа |

0,08 |

0,08 |

|

2 |

Средняя стоимость часа работы буровой, тыс. руб. |

35 |

|

|

3 |

Стоимость аренды ВЗД и долота, тыс. руб. |

0 |

60 |

|

4 |

Стоимость применения технологии на 1 скв., тыс. руб. (п.1 · п.2 + п.3) |

117 |

86 |

|

5 |

Экономический эффект от применения новой технологии на 1 скв., тыс. руб. |

0 |

- 31 |

|

6 |

Прогнозное количество скважин, на которых возможно применение новой технологии, шт. |

50 |

|

|

7 |

Экономический эффект от применения новой технологии на фонд внедрения, тыс. руб. |

1 550 |

|

Таким образом, внедрение технологии бурения шурфов под установку ведущей бурильной трубы с применением гидромониторной насадки, как показал пилотный проект ООО «Татбурнефть», является технологически эффективным и экономически обоснованным решением для оптимизации начальных этапов строительства нефтяных и газовых скважин. Предложенная технология позволяет эффективно бурить шурфы в различных категориях грунтов, используя гидромониторный эффект, создаваемый подачей промывочной жидкости через специальную насадку. Это обеспечивает эффективное разрушение породы и качественный вынос шлама. Применение гидромониторного бурения способствует минимизации рисков обвалов стенок, размыва устья и основания буровой установки, а также позволяет своевременно контролировать появление грифонов в приустьевой зоне. Это достигается за счет точного регулирования параметров промывки и выбора адекватных промывочных жидкостей, что повышает общую безопасность работ.

В целом, достигнутая цель по разработке и оценке эффективности новой технологии бурения шурфов полностью подтверждена результатами опытно-промышленных испытаний. Дальнейшие исследования могут быть направлены на более широкое внедрение данной технологии в различных геологических условиях, а также на разработку стандартизированных рекомендаций по ее применению, включая оптимизацию параметров промывки для различных типов пород и автоматизацию контроля за процессом бурения.