Анализ методики расчета безопасного срока эксплуатации элементов сварных соединений магистральных трубопроводов

Конференция: XIII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Безопасность деятельности человека

XIII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Анализ методики расчета безопасного срока эксплуатации элементов сварных соединений магистральных трубопроводов

ANALYSIS OF THE METHOD FOR CALCULATING THE SAFE OPERATING LIFE OF WELDED JOINTS OF MAIN PIPELINES

Dmitriy Bukleshev

Post-graduate student, Samara State Technical University, the Russian Federation, Samara

Аннотация. В статье приведены результаты анализа действующей методики расчета величины напряжений в околошовной зоне трубопроводов. Автор пришел к выводу, что на сегодняшний день напряженное состояние можно определить как экспериментальными, так и теоретическими (расчетными) методами. Существуют теоретические подходы, позволяющие оценивать напряженное состояние в различных конструкциях. Главным недостатком расчетных методов является невозможность учета влияния всех параметров технологического процесса, свойств металла и его состояния. Также сложно учесть влияние фазовых превращений, введения присадочного материала и других важных факторов, существенно изменяющих характер распределения остаточных напряжений и деформаций. Исследованная методика расчета величины напряжений в околошовной зоне трубопроводов при наличии фронтальной коррозии не учитывает неоднородность свойств околошовной зоны сварных стыков, которые проявляются в сочетании множества факторов. Кроме того, данный метод расчета на прочность и наличия напряжений не учитывают работу металла околошовной зоны трубопровода в условиях скольжения и сдвиговой деформации, а именно эти условия являются основными при эксплуатации и могут значительно сократить срок эксплуатации трубопровода, создавая большие по значению напряжения на околошовной зоне трубопровода.

Abstract. The article presents the results of the analysis of existing methods of calculating stresses in the HAZ of pipelines. The author came to the conclusion that today, the stress state can be defined as experimental and theoretical (calculation) methods. There are theoretical approaches, allowing to estimate the stress state in various designs. The main drawback of the computational methods is the impossibility of accounting for the influence of all parameters of technological process, properties of metal and its condition. It is also difficult to consider the influence of phase transformations, the introduction of filler material and other important factors that significantly alter the character of distribution of residual stresses and deformations. Investigated methods of calculating the stress values in the HAZ of pipelines in the presence of the corrosion front does not take into account the heterogeneity of the properties of the HAZ of welded joints that result in a combination of many factors. In addition, this method of calculating the strength and presence of stress does not take into account the work of the metal of the weld zone of the pipeline in terms of slip and shear deformation, and these conditions are basic in operation and can significantly shorten the life of the pipeline, creating a large stress value at the weld zone of the pipeline.

Ключевые слова: напряжение; трубопровод; методика расчета; околошовная зона.

Keywords: electricity; pipeline; calculation methods; heat-affected zone.

Актуальность темы. Наибольшее число отказов трубопроводов возникает от сварочных дефектов и трещин, которые развиваются в зоне максимальных напряжений. При этом зоны сварного шва и термического влияния являются наиболее вероятными местами разрушения трубопроводов за счет существования в этих районах необнаруженных технологических дефектов. Практически все наблюдавшиеся случаи разрушения трубопроводов носит характер усталостных трещин, которые развиваются от зоны максимальных напряжений или от мест расположения дефектов [5].

Изменение свойств металла в сварном шве или околошовной зоне оказывает существенное влияние на процессы разрушения. Наиболее часто встречаются случаи отказов трубопровода при развитии усталостной трещины по хрупкому механизму. При исследовании хрупкого разрушения рассматривается напряженное состояние участков в вершине трещины с использованием трубопроводов силовых, энергетических и деформационных критериев разрушения [6].

Основной и главной задачей всех методов неразрушающего контроля и средств технической диагностики при оценке состояния трубопроводов, находящихся в длительной эксплуатации является поиск потенциально опасных участков с развивающимися повреждениями [1]. Так же основной из задач определения допуска к безаварийной эксплуатации трубопровода является прогнозирование очагов будущих дефектов. Прогнозирование можно сделать исходя из напряженно-деформированного состояния металла трубопровода. В работе [6] доказано, что основными причинами образования дефектов являются зоны концентрации напряжений, которые при наличии нагрузок (внешние нагрузки и внутреннее давление трубопровода) образуют дефекты. Так же при эксплуатации превалирующее значение имеет определение мест возможных аварий на магистральном трубопроводе. При анализе напряжений и деформаций в потенциально опасных зонах магистральных нефти и газопроводов возникают сложности вследствие отсутствия аналитического решения задач в теории пластичности. Наличие аналитических решений позволило бы предвидеть образование напряженно-деформированного состояния трубопровода в определенных его зонах и изучить поведение напряженно-деформированных участков трубопровода (участков с зонами концентрации напряжений). Развитие вычислительной техники и методов конечных элементов способствует увеличению возможностей анализа протекания процессов упругопластических деформаций в зонах концентрации напряжений. Однако именно использование данного подхода требует значительных затрат времени для решения возникающих сложных уравнений и существенно зависит от исходной информации. Так же математический аппарат не может учесть все внешние факторы и силы, воздействующие на трубопровод при эксплуатации. Помимо этого, на данный момент не предоставляется возможным спрогнозировать точные условия эксплуатации конкретного участка трубопровода. Кроме этого, результаты решения возможно применять лишь к рассматриваемой конструкции, а не к трубопроводной системе в целом [4].

Однако при эксплуатации магистральных трубопроводов нефти и газа в ряде случаев образование недопустимых до эксплуатации трещин наблюдается в отдалении сварных от сварного шва- в зоне термического влияния -околошовной зоне(ОШЗ), где больше концентраторов напряжений из-за изменений структуры трубной стали. Из опыта эксплуатации магистральных трубопроводов можно сделать вывод о том, что чаще всего разрушение трубопроводов происходит в зонах сварных стыков и их элементов [8]. Наличие напряжений в таких участках трубопровода как околошовная зона приводит к авариям при воздействии нагрузки перекачки [5]. В связи с этим актуальной задачей является выявление диагностических признаков, позволяющих определять потенциально опасные зоны разрушения в трубопроводе.

Анализ последних исследований и публикаций. Возникновение остаточных внутренних напряжений и деформаций при производстве сварочно-монтажных работ на трубопроводах было описано и исследовано в работах многих ученых и исследователей. Были точно сформированы классификации напряжений и деформаций, также причины их возникновения и различные расчетные, теоретические и аналитические способы определения таковых. Также исследованы и описаны методы предупреждения появления напряжений и деформаций, возникающих в элементах магистральных трубопроводов в процессе сварочно-монтажных работ.

Процесс возникновения остаточных напряжений в свариваемых элементах магистральных трубопроводов был исследован и описан в трудах ученых: Н.А. Зайцева, К.М. Гатовского, Т.Ю. Малеткиной, Г.А. Николаева, С.А. Куркина и др. Такие исследователи, как А.А. Зарезин, В.А. Ряполов, Р.В. Гольдштейн и др. Перечисленные ученые описали приборные и технические методы определения остаточных напряжений и деформаций металла. Методы предупреждения и уменьшения, а также использования компьютерных технологий при определении напряжений и деформаций при сварке описаны в работах Е.М. Федосеевой, В.М. Козинцева и др.

В развитии и совершенствовании экспериментальных методов определения остаточных напряжений основополагающими являются работы А.А. Антонова, И.А. Биргера, В.А. Винокурова и др.

Первый метод определения остаточных напряжений металла– это метод фиктивных сил. Данный метод был представлен в рабочем и наиболее полном и законченном виде в работах Н.Н. Рыкалина определении и Г.А. Николаева. В перечисленных работах метод фиктивных сил имел значительную погрешность и не учитывал множества факторов, сопутствующих эксплуатации магистральных трубопроводов. Этот способ основан на предположениях одномерности поля напряжений и гипотезе переменных плоских сечений. Он подразумевает, что в процессе остывания металла (например, после термического воздействия при выполнении сварочных работ) в зоне сварного шва возникают усадочные растягивающие напряжения, которые представляются в виде активной нагрузки, приложенной к свариваемой металлической детали. Применяя гипотезу плоских сечений и учитывая, что в данном (конкретном) поперечном сечении внутренние силы находятся в равновесии, можно найти основные параметры для определения закона распределения деформирования этих усадочных напряжений.

Второй метод основан на решении обратной температурной задачи предельно деформируемой среды. В процессе исследования образования возникающих сварочных напряжений и деформаций, устанавливается закон распределения температуры свариваемой детали для любого момента времени в зависимости от мощности источника и скорости его перемещения (речь идет о процессах сварки металлических деталей). Далее, на основании построенной температурной кривой и гипотезы плоских сечений, находят как временные, так и остаточные напряжения и деформации для данного поперечного сечения свариваемой детали [7]. Впервые данное направление было разработано и представлено в трудах А.Д. Бондаренко, Р.В. Гольдштейна, В.М. Козинцева, Д.А. Курова, А.Л. Попова. В своих трудах они описали метод определения сварочных напряжений по цветам побежалости (образование тончайшей оксидной пленки на поверхности металлического изделия).

Однако, в настоящее время определению наличия концентрации напряжений в околошовных зонах магистральных трубопроводов уделяется очень мало внимания, а это необходимо. Информация, полученная в результате оценки напряженно-деформированного состояния линейной части магистральных нефте- и газопроводов, позволяет определить участки с предаварийной ситуацией (в том числе до появления дефектов) и предпринять все необходимые меры для их устранения, повышая тем самым надежность трубопроводной системы [6]. Доля аварий на магистральных трубопроводах по причине коррозионного растрескивания металла под напряжением достигла значения более 40 % [6]. Практически половина аварий на магистральных нефтепроводах и газопроводах происходят из-за наличия сварных остаточных напряжений в околошовной зоне (напряженно-деформированного состояния околошовных зон сварных стыков). Эти напряжения накладываются на рабочие, ускоряя процесс зарождения и образования различного вида трещин в околошовных зонах соединений труб, и обуславливают коррозионный процесс, а также способствуют развитию трещины до разрушения трубопровода. Коррозионные процессы трубной стали напрямую зависят от степени напряженно-деформированного состояния. Так как коррозия это потеря металла, то укрупнение зерен кристаллической решетки трубной стали, характерное для напряженно-деформированного состояния способствует уменьшению молекулярного взаимодействия металла. Чем выше величина напряжений в металле магистральных трубопроводов, тем быстрее будут проходить коррозионные процессы, способствующие утончению стенки труб и потери прочности трубопровода. Все эти факторы обуславливают негативное воздействие зон концентрации напряжений на прочностные характеристики трубопровода и повышают промышленную опасность его эксплуатации.

В связи с этим, для обеспечения безаварийной эксплуатации магистральных трубопроводов, необходимо своевременно и точно оценивать напряженно-деформированное состояние элементов магистральных трубопроводов, наиболее подверженных разрушении.

Таким образом, цель исследования в данной работе заключается в анализе действующей методики расчета величины напряжений в околошовной зоне сварных стыков магистральных нефте‑ и газопроводов.

Методика исследования. При проведении исследования применялся комплексный подход к изучаемому объекту, который включал анализ и обобщение результатов исследований и научных работ по выбранной теме.

Напряжения в околошовной зоне являются результатом наличия структурного изменения трубной стали, которое может быть вызвано несколькими причинами. К основным причинам их появления относят неравномерность нагрева и усадки сварного шва.

Одной из причин возникновения напряжений в околошовных зонах сварных стыков при эксплуатации магистральных трубопроводов также является внутреннее давление в трубопроводе, создаваемое продуктом транспортировки при его перекачке.

Анализ полученных результатов. Для оценки технического состояния магистральных трубопроводов, находящихся в процессе эксплуатации, предварительно выявляют дефектные участки, дают оценку напряженно-деформированного состояния металла трубы и околошовной зоны и степени опасности разрушения трубной стали в различных участках. Контроль величины и степени напряженно-деформированного состояния металла трубы (тела магистрального трубопровода) и околошовной зоны в трассовых условиях проводится техническими средствами, которые основаны именно на разных физических появления (акустические, температурной электромагнитные, магнитные и т. д.).

Основным и единственным методом контроля напряженно-деформированного состояния и определения величины напряжений в трубопроводе и его элементах является метод на основе магнитной памяти металла (ММПМ). Суть этого метода заключается в определении степени намагниченности отдельных участков трубопровода при воздействии магнитного поля, так как напряжение металла связано с его структурой и кристаллической решеткой, то намагниченность разных металлических структур происходит по-разному. То есть напряженно-деформированные участки будут намагничиваться совершенно отлично от основного металла трубопровода. Получая в качестве результата обследование трубопровода магнитограмму распределения магнитных полей можно с высокой точностью определить места напряженно-деформированного состояния, а также величину напряжений исходя из степени намагниченности конкретной зоны (участка) трубопровода.

Сварочный процесс оказывает интенсивные воздействия, которые способствуют неизбежному появлению технологических и конструкционных концентраторов напряжений (дефектов) и зон напряженно-деформированного состояния металла с высоким уровнем величины напряжений, выявить и устранить развития которых зачастую бывает практически невозможно [8]. Это обуславливает более интенсивное накопление высоких по величине напряжений в зоне сварного соединения трубной стали, и, как следствие, более 50 % разрушений сварных стальных конструкций трубопроводов происходит в околошовной зоне сварных стыков.

Как известно, помимо концентрации напряжений в сварных элементах магистральных трубопроводов и их участках приводит изменениям прочностных показателей металла околошовной зоны, а также порождает дополнительные высокие остаточные напряжения, которые являются причинами образования дефектов.

Вышеописанные разрушения факторы и их значимость (в особенности также остаточные температурной напряжения) в ряде позволяет случаев разрушение соизмеримы с концентрацией напряжений.

Под концентрацией сварных напряжений понимается повышение напряжений в зонах резкого изменения распределения сечения деформируемого тела [9]. В околошовных зонах магистральных трубопроводов такими концентраторами могут быть различные дефекты сварочного производства, металлические и немателлические включения, отверстия, поры, непровары, надрезы и прочие. Концентрация напряжений сварных соединениях и их элементах определяется общей структурой металла соединяемых элементов, геометрической формой свариваемого шва магистрального трубопровода с основным металлом, а также способом передачи силы тепловой энергии технологического сварочного процесса. Для магистральных трубопроводов нефти и газа такими концентраторами несомненно являются кольцевые стыковые соединения. Характерным для остаточных напряжений является то, что они существуют и уравновешиваются внутри материала (металла) трубы без приложения к нему внешних усилий и нагрузки.

Из огромного многообразия различных методов и технологий проведения неразрушающего контроля для точного и достоверного выявления дефектов различного рода в различных участках трубопровода, характеризующихся различной глубиной залегания и геометрическими размерами, выделяют оптические, капиллярные методы, радиоволновый и радиационный контроль, ультразвуковую дефектоскопию, тепловой контроль и т. д. Потенциальную зону разрушения на этапе формирования дефекта можно определить по результатам анализа изменения уровня напряженного состояния в локальных зонах [8].

Среди основных методов оценки напряженно-деформированного состояния трубопроводов выделяют [7]: расчетные методы, основанные на теории упругопластического сварных деформирования металла, на компьютерном моделировании и методе конечных элементов (КЭ моделирование), имитационное моделирование, экспериментальные методы, методы, сущность которых заключается в разделении конструкции трубопровода на элементы с применением различных приборов контроля и определения.

В соответствии с современным представлением ученых выделяют четыре типа разрушения: хрупкое, попов пластичное (вязкое), превалирующее усталостное и разрушение при ползучести [2, 7].

Анализ методики расчета величины напряжений. В условиях наличия остаточных напряжений и различных по природе внешних циклических воздействий материал магистрального трубопровода подвергается суммарному воздействию различного рода напряжений, изменяющихся по ассиметричному циклу, имеющему постоянную и недостатком переменную составляющие:

|

|

(1) |

где: σm – постоянное напряжение, МПа;

σv – амплитуда переменных напряжений, или просто переменное напряжение, МПа;

f(τ) – периодическая функция времени, которая изменяется в пределах -1 ≤ f(τ) ≤ 1.

При σm = 0 напряжение изменяется по симметричному циклу, и разрушение наступает при условии:

|

|

(2) |

где:  – предел выносливости материала при симметричном цикле, МПа.

– предел выносливости материала при симметричном цикле, МПа.

При отсутствии переменных напряжений (σv=0) разрушение (статического характера) наступает при условии:

|

|

(3) |

где:  – временное сопротивление, МПа.

– временное сопротивление, МПа.

Экспериментальные практические исследования [3] показали, также что с увеличением степени постоянных растягивающих напряжений предел выносливости металла (в конкретном случае трубной стали) уменьшается.

На современном этапе при оценке величины напряженно-деформированного состояния магистрального трубопровода в настоящее время используется позволяет методика определения остаточного ресурса магистрального трубопровода РД 12-411-01. Данная инструкция учитывает как начальные кольцевые напряжения, так и фактические напряжения металла трубной стали, что позволяет сделать вывод о возможности её применения при оценки и расчёте напряжённо-деформированного временное состояния околошовных зон сварных стыков магистральных трубопроводов.

Помимо неизбежно возникающих в процессе сварки при сооружении или ремонте магистральных трубопроводов нефти и газа остаточных напряжений на напряженно-деформированное состояние ОШЗ будет влиять степень дефектности (наличия дефектов и общего технического состояния) исследуемого участка магистрального трубопровода.

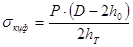

Фактические действующие кольцевые напряжения в трубной стали, с учётом фактического утонения стенки трубы (коррозия металла трубопровода), при исследовании сплошной коррозии трубопровода s кцф, рассчитывают по формуле:

|

|

(4) |

где: D – наружный напряжение диаметр магистрального трубопровода, мм;

h0 – проектная толщина стенки трубы в начале эксплуатации, мм;

P – рабочее давление в магистральном трубопроводе, МПа;

hт – толщина стенки трубы в зоне повреждений (дефекта), мм.

Предельно допустимые для расчета значения фактических кольцевых напряжений (σкцф) в стенке магистрального трубопровода должны быть не более 0,75 σт.

Данная действующая методика расчёта величины напряжений в околошовных зонах сварных стыков магистрального трубопровода предполагает независимость имеющихся на поверхности металла процессов коррозии и коррозионной потери.

Одними из важнейших прочностных показателей металла являются: усталости и ползучести, однако в процессе эксплуатации магистрального трубопровода эти физические и химические процессы протекают одновременно в различном сочетании, что является, несомненно, основным недостатком при расчетном методе оценки величины остаточных напряжений.

Начальные кольцевые напряжения в металле трубопровода sкц0 определяются по формуле:

|

|

(5) |

где: D – наружный диаметр магистрального трубопровода, мм;

h0 – проектная толщина стенки трубы в начале эксплуатации, мм;

P – рабочее давление в трубопроводе, МПа.

Коэффициент интенсивности напряжений определяется по формуле:

|

|

(6) |

где:  – полином, зависящий от текущего значения относительной глубины трещины металла трубной стали.

– полином, зависящий от текущего значения относительной глубины трещины металла трубной стали.

Наличие высокого уровня рабочих напряжений в зонах сварного соединения сопровождается развитием неоднородности этих участков, т. е. увеличением разности в значениях стационарных потенциалов, отвечающих за интенсивность развития процессов коррозионно-механического повреждения или коррозионного растрескивания под напряжением. Таким образом, от наличия и величины напряжений в околошовной зоне сварных стыков трубопроводов будет значительно зависеть работоспособность участка трубопровода.

При выполнении оценки и анализа распространения напряжений в околошовной зоне сварных стыков трубопроводов выяснилось, что чем ближе измеряемые остаточные напряжения в околошовной зоне к сварному стыку трубопровода, тем выше их фактическое значение выше. То есть существует прямопропорциональная зависимость величины напряжений от степени близости к сварному шву.

При этом, чем больше значения возникающих внутренних напряжений, согласно формулам (7,8), тем больше будет вероятность аварии на трубопроводе. Не порыва трубы именно на данном, конкретном технологическом участке магистрального трубопровода.

Фактор наличия остаточных напряжений способствует развитию коррозионных трещин под напряжением в околошовных зонах сварных стыков магистральных трубопроводов и способствует разрушению сварных элементов при эксплуатации трубопровода и внутренних нагрузок, создаваемых давлением перекачки.

|

|

(7) |

|

|

(8) |

где: KI – коэффициент интенсивности напряжений при усредненном давлении в трубопроводе, МПа·√м;

Ic – предел трещиностойкости для допускаемой глубины трещины в трубной стали , МПа·√м;

mI – коэффициент запаса по пределу трещиностойкости металла трубной стали;

σp – уровень рабочих напряжений в теле трубопровода;

αmp – степень напряжений позволяет при текущем значении.

Выводы. На сегодняшний день напряженно-деформированное состояние трубной стали можно определить как экспериментальными (приборными),так и теоретическими (расчетными) методами.

Существуют аналитические и теоретические подходы, позволяющие оценивать степень напряженного состояния в различных сварных конструкциях. В [3] приведены различные методики расчетного определения величины напряжений и степени напряженно-деформированного состояния в зависимости от параметров теплового процесса в изделии. Таким образом, можно без проведения экспериментов оценить величину остаточных напряжений в сварных конструкциях различной конфигурации. Однако, главным недостатком расчетных методов является невозможность учета влияния всех параметров технологического процесса, учёта внешних факторов и условий эксплуатации анализируемого изделия, свойств металла и его состояния. Также достаточно сложно учесть влияние всех фазовых превращений, введения присадочного материала, легирующих элементов и других важных факторов, существенно изменяющих характер распределения остаточных напряжений и деформаций [9].

Исследованная методика расчета величины напряжений в околошовной зоне магистральных трубопроводов при наличии фронтальной и язвенной коррозии металла трубной стали не учитывает неоднородность и все свойства околошовных зон сварных стыков, которые проявляются в сочетании множества эксплуатационных факторов. Кроме того, данный метод расчета на прочность и наличия напряжений не учитывают работу металла околошовной зоны трубопровода в условиях скольжения и сдвиговой деформации, а именно эти условия являются основными при эксплуатации и могут значительно сократить срок эксплуатации трубопровода, создавая большие по значению напряжения на околошовной зоне трубопровода. Методика расчета величины напряжений предполагает низкие значения допустимых напряжений [σ]. В данном случае, максимальные допустимые напряжения не должны превышать величины половины условного предела текучести материала σ0,2: [σ] ≤ σ0,2/2, а для ответственных конструкций – не более трети: [σ] ≤ 0,3 σ0,2.

Как известно, повреждения труб в виде коррозионных язв приводят к неравномерному распределению напряжений в стенке газопровода, поэтому наибольшее значение напряжений в околошовной зоне трубопровода в местах, где будут обнаружены наиболее глубокие повреждения. А в связи с неравномерностью распределения дефектов в околошовной зоне погрешность расчета может принимать значения как в положительную, так и в отрицательную сторону от реальных значений, что не является приемлемым.

В силу указанных причин, широкое распространение получили экспериментальные методы определения остаточных напряжений. Как показал анализ, проведенный в работе, расчетные методы не позволяют учесть не только факторы эксплуатации магистрального трубопровода, но и основные показатели технического состояния. Расчетная методика не учитывает, что в местах наличия дефектов различного рода напряженно-деформированное состояние металла околошовной зоны и величина внутренних напряжений будут иметь наивысшие значения. Учет большинства факторов можно произвести в компьютерном моделировании напряженно-деформированного состояния. Наиболее приемлемый для этого метод имитационного моделирования.

Как показали выводы из исследования [9] имитационное моделирование не позволяет учитывать динамику изменения внешних условий работы трубопровода. Самым достоверным методом определения величины напряжений в околошовной зоне сварных стыков магистральных трубопроводов будет являться приборный контроль. С помощью прибора, позволяющего определить координаты и наличие зон концентрации напряжений можно определить степень напряженно-деформированного состояния и величину напряжений различного рода в конкретных условиях на определенном участке трубопровода. Приборный контроль учитывает как точное фактическое состояние магистрального трубопровода, то есть наличие дефектов и их характеристику, так и все внешние факторы залегания трубопровода в конкретных условиях и режимах эксплуатации.

Таким образом, можно заключить, что вопрос расчета реальных напряжений в околошовной зоне магистральных трубопроводов целесообразнее решать с помощью инструментальных методов измерений.