Алгоритмы работы автоматизированной системы распознования маркировки деталей в производственных условиях

Конференция: XLIV Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Машиностроение и машиноведение

XLIV Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Алгоритмы работы автоматизированной системы распознования маркировки деталей в производственных условиях

ALGORITHMS OF WORK AUTOMATED SYSTEM OF RECOGNITION DETAILS MARKING IN PRODUCTION CONDITIONS

Levashkin Denis

Candidate of Science, Associate Professor, Togliatti State University, Russia, Togliatti

Yuri Shubert

мaster's student, Togliatti State University, Russia, Togliatti

Yarygin Sergey

Senior lecturer, Togliatti State University, Russia, Togliatti

Аннотация. В современном машиностроении для обеспечения идентификации деталей и сборочных единиц в производственных условиях используется их маркировка. Считывание маркировки должно происходить быстро и безошибочно. Наиболее хорошие результаты показывают системы, созданные на базе обработки цифрового изображения маркировки. В статье рассматриваются алгоритмы работы автоматизированной системы распознавания маркировки деталей в производственных условиях.

Abstract. In modern mechanical engineering, their marking is used to ensure the identification of parts and assembly units in production conditions. The marking must be read quickly and accurately. The best results are shown by systems created on the basis of digital image processing of marking. The article discusses the algorithms of work automated system of recognition details marking in production conditions.

Ключевые слова: считывание маркировки; автоматизированная система; алгоритм; качество изображения; распознавание маркировки.

Keywords: marking reading; automated system; algorithm; image quality; marking recognition.

В условиях современного машиностроительного производства с целью обеспечения идентификации деталей и сборочных единиц широко используется маркировка, выполняемая в виде цифровых, буквенных знаков и штрих-кодов.

В настоящий момент применяются разнообразные системы считывания маркировок [6]. Большая часть из них может считывать маркировки, состоящие из определенных символов или нанесенные каким-либо одним методом нанесения. Решение данной проблемы возможно путем создания системы на базе электронного оптического модуля и персонального компьютера. В таких системах распознавание производится на основе цифрового изображения [3]. Такое решение позволит достаточно легко обеспечить автоматизацию процесса распознавания.

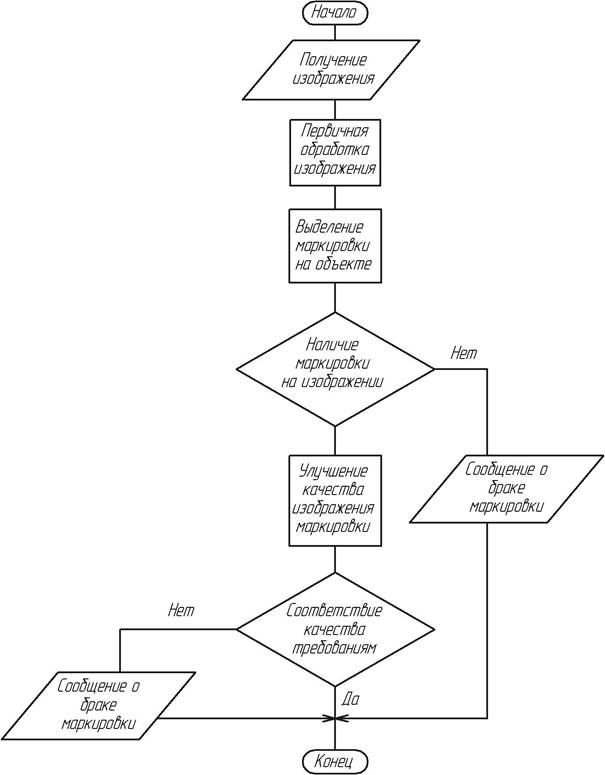

Обработка цифрового изображения для обнаружения и распознавания на нем объекта требует разработки процедуры улучшение качества изображения и распознавание. Алгоритм, выполняющий процедуру оценки и улучшения качества изображения, представлен на рисунке 1. Данный алгоритм позволяет определить наличие маркировки на объекте и улучшить качество полученного изображения. В соответствии с разработанным алгоритмом обработка изображения производится в несколько этапов. На этапе первичной обработки необходимо получить характеристик изображения необходимые для дальнейшей обработки [4]. После этого необходимо произвести поиск и выделение области маркировки [5]. Если маркировка не найдена, система выдает ошибку определения маркировки. При наличии маркировки выполняется этап улучшения качества изображения [2]. После чего оно проверяется на соответствие изображения требованиям качества [1].

Рисунок 1. Алгоритм оценки и улучшение качества изображения

Алгоритм, выполняющий процедуру распознавание маркировки, представлен на рисунке 2. Данный алгоритм позволяет распознать символы, формирующие маркировку.

Рисунок 2. Алгоритм распознавание маркировки

Данный алгоритм использует в качестве входного изображение, обработанное по алгоритму функционирования подсистемы оценки и улучшение качества. Первые два этапа аналогичны предыдущему алгоритму. На следующем этапе при помощи математического аппарата [1, 2] производится распознавание символов маркировки. Если маркировка распознана, данные о детали заносятся в базу данных системы управления качеством. Либо производится поиск в базе необходимой информации о детали. Если маркировка не распознана, то система должна выдать ошибку определения маркировки.

Предложенные алгоритмы работы системы распознавания по цифровому изображению позволяют решить задачу автоматизации процесса распознавания маркировки деталей в производственных условиях.