Определение расхода СОТС при обработке шлифовальным кругом с криволинейным профилем

Конференция: XVI Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Машиностроение и машиноведение

XVI Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Определение расхода СОТС при обработке шлифовальным кругом с криволинейным профилем

Аннотация. Рассмотрен процесс гидродинамического взаимодействия СОТС с поверхностью круга с криволинейным рабочим профилем. Определена минимальная глубина впадины криволинейного сектора, обеспечивающая максимальную эффективность использования СОТС. Сформулированы оптимальные условия подачи СОТС для работы шлифовальным кругом с криволинейным рабочим профилем.

Ключевые слова: шлифование; качество; стойкость; производительность; эффективность.

Одним из основных показателей эффективности использования СОТС является ее расход через зону взаимодействия поверхности круга с зоной резания.

С целю определения эффективности предлагаемой конструкции круга с криволинейным профилем исследовались гидродинамические процессы происходящие в зоне резания при шлифования кругом стандартной конфигурации и с криволинейным рабочим профилем.

Отличительной чертой работы круга с криволинейным рабочим профилем от существующих на сегодня кругов, является то, что в процессе обработки жидкость проходит по всей плоскости резания с большой скоростью и в большом объеме. Благодаря этому появляется возможность управления температурой обрабатываемой поверхности.

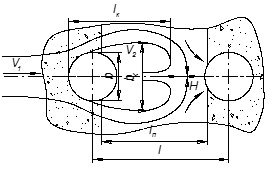

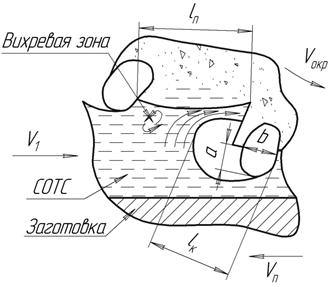

Рассмотрим гидродинамическую картину проникновения охлаждающей жидкости во впадину криволинейного сектора шлифовального круга. В результате взаимодействия потока СОТС с зерном, охлаждающая жидкость будет стремиться его обогнуть (рисунок 1).

Рисунок 1. Обтекания зерна по схеме Эфроса – Гилбарга

Возможны два наиболее вероятных способа обтекания зерна. Первый из них, когда обтекание происходит по схеме кавитационного течения Эфроса – Гилбарга (данное течение описывается числом кавитации  ). Поток жидкости обтекая зерно в концевой части поворачивается на 180°, и формирует обратную струю, которая затягивает часть жидкости из общего потока во впадину. Точка замыкания потока Н находится ниже концевой части кавитационной каверны.

). Поток жидкости обтекая зерно в концевой части поворачивается на 180°, и формирует обратную струю, которая затягивает часть жидкости из общего потока во впадину. Точка замыкания потока Н находится ниже концевой части кавитационной каверны.

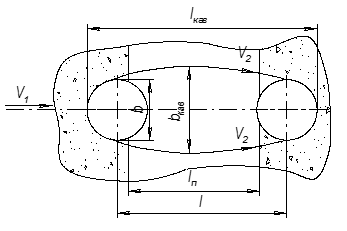

Второй способ обтекания возникает если длина кавитационной каверны lк окажется больше расстояния между зернами соседних выступающих секторов криволинейного круга. В этом случае обтекание зерна будет осуществляться по схеме Рябушинского (рисунок 2). В этом случае обратная струя не сможет образоваться. В этом случае объем СОТС проникающей в зону резания будет ограничен лишь толщиной охлаждающей жидкости, прилипшей к кругу при прохождении сектора через поток СОТС - на поверхности круга формируется граничный слой.

Рисунок 2. Кавитационная схема Рябушинского

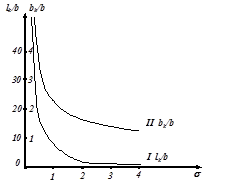

В работе Б.Т. Емцева [1] рассмотрен аналогичный случай, и приводятся результаты, иллюстрируемые графиками (рисунок 3):

Рисунок 3. Изменение отношений размеров каверны в ширине зерна lк/b и bк/b в зависимости от числа кавитацииs

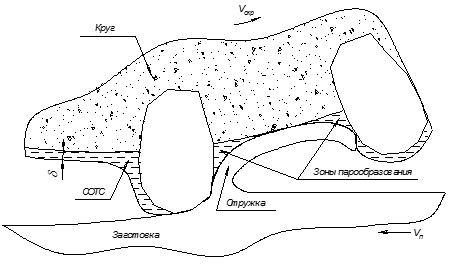

Рисунок 4. Прохождение граничного слоя СОТС через зону резания

При прохождении этого слоя через поверхность контакта круга с заготовкой, в результате значительного теплового воздействия со стороны заготовки и стружки, граничный слой частично либо полностью переходит в состояние пара (рисунок 4). В результате парообразования всего пограничного слоя, что наиболее характерно при обработке титановых и циркониевых сплавов с большими глубинами резания, раскаленная поверхность стружки взаимодействует с поверхностью связки, что способствует резкому увеличению вероятности засаливания инструмента.

Толщина граничного слоя СОТС рассчитывается по формуле Никурадзе:

где:  - число Рейнольдса до поступления СОТС в зону контакта круга с заготовкой,

- число Рейнольдса до поступления СОТС в зону контакта круга с заготовкой,

- коэффициент гидродинамического трения для турбулентных режимов течения,

- коэффициент гидродинамического трения для турбулентных режимов течения,

- результирующая скорость движения охлаждающей жидкости,

- результирующая скорость движения охлаждающей жидкости,

n - коэффициент кинематической вязкости охлаждающей жидкости,

d – диаметр сопла, подающего охлаждающую жидкость.

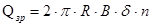

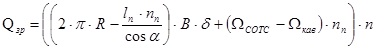

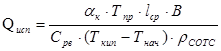

В результате этого расход СОТС через зону резания при работе сплошных кругом составит:

где: n – частота вращения шлифовального круга.

Характерной чертой шлифования кругами с криволинейным рабочим профилем, является то, что значительно большее количество СОТС проникает в зону резания через впадины на круге вслед за резанием. Это позволяет охладить поверхность резания до требуемой температуры, обеспечивающей отсутствие тепловых дефектов, способных возникнуть в результате воздействия каждого последующего сектора на обрабатываемую поверхность.

СОТС при шлифовании необходимо подавать по касательной к поверхности кругу. Это позволит обеспечить максимальную длину дуги контакта впадины сектора круга с потоком охлаждающей жидкости. При этом условии обеспечивается максимальное количество СОТС, которую круг способен доставит в зону резания.

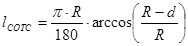

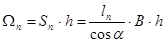

Геометрические расчеты позволяют определить длину дуги контакта потока СОТС с поверхностью круга:

Таким образом время взаимодействия впадины сектора с потоком СОТС составит:  .

.

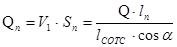

При этом расход СОТС проходящей через впадину круга при условии, что скорость движения СОТС  , а впадина имеет площадь

, а впадина имеет площадь  , составит:

, составит:

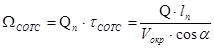

Таким образом объем СОТС, которая проникнет в зону резания без учета явления кавитации должна составить:

Объем впадины сектора:

Зная расход СОТС и скорость вращения круга можно определить минимальную глубину впадины сектора, при условии ее полного заполнения жидкостью:

, мм

, мм

Изготовление глубины сектора менее минимально допустимой способствует снижению количества СОТС участвующей в резании, что приведет к снижению эффективности использования охлаждающей жидкости. Значительное увеличение глубины впадины также нежелательно, так как снизятся аэродинамические характеристики круга - шлифование будет сопровождаться дополнительным шумом.

При рассмотрении процесса взаимодействия круга с потоком СОТС следует также учитывать явлением кавитации (выделение парогазовых пузырьков в потоке жидкости в результате возникновения пониженного давления). Исходя из анализа рисунка 5 видно, что из-за возникновения кавитации впадина сектора оказывается заполнена жидкостью не полностью.

Рисунок 5. Схема проникновения СОТС во впадину круга

Чтобы обеспечить максимальную эффективность использования СОТС необходимо выполнение условие:

где:  - объем кавитационной каверны во впадине сектора криволинейного профиля.

- объем кавитационной каверны во впадине сектора криволинейного профиля.

При невыполнении данного условия эффективность применения СОТС при работе кругом с криволинейным профилем окажется минимальной и практически не будет отличаться от работы кругом сплошной конфигурации, что особенно важно учесть при изготовлении опытного образца инструмента.

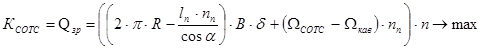

С учетом кавитационного течения можно определить расход СОТС через зону резания:

Формирование зон завихрений во впадине сектора (рисунок 5), возникающих в результате гидравлического сопротивления (выступа), способствует увеличению давления жидкости в этой зоне. Это условие положительно сказывается на отводе тепла с поверхности резания при прохождении впадины сектора через зону контакта круга с заготовкой.

Представленная модель гидродинамических явлений позволяет оптимизировать подачу СОТС в зону резания при шлифовании кругом с криволинейным рабочим профилем:

.

.

Основным условием максимальной эффективности подачи СОТС является:  , где

, где  - количество охлаждающей жидкости переходящей в пар с поверхности резания (м3/с).

- количество охлаждающей жидкости переходящей в пар с поверхности резания (м3/с).

Так как шлифовальный круг с криволинейным рабочим профилем обеспечивает подачу СОТС непосредственно в зону резания через впадины только в определенных условиях, были определены зависимости оптимальных параметров глубины и длины (рисунок 5) впадин от заданной скорости резания, характеристики круга и подачи СОТС, обеспечивающих гарантированный ее подвод в зону контакта.

Наличие СОТС в зоне обработки способно не только повысить стойкость алмазного круга с криволинейным рабочим профилем, но и повлиять на тепловые процессы, происходящие при резании, характеризующие качество обработки.