Углекислотная коррозия на объектах второго участка ачимовских отложений Уренгойского НГКМ

Конференция: XVII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Транспортное, горное и строительное машиностроение

XVII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Углекислотная коррозия на объектах второго участка ачимовских отложений Уренгойского НГКМ

Carbon dioxide corrosion at the objects of the second district of achimovsk deposits of Urengoy Oil and Gas Bearing Complex

Alexander Koriakin

General manager, Limited Liability Company “Gazprom dobycha Urengoy”, Russia, Novy Urengoy

Аннотация. Для оценки коррозионной ситуации необходимо было разработать систему коррозионного мониторинга применительно к объектам ООО «Газпром добыча Уренгой», включающую разработку устройств, позволяющих проводить измерения скорости коррозии в трубопроводах с рабочими давлениями до 40 МПа. В качестве метода исследований использовался гравиметрический метод, основанный на измерении потери массы образцов-свидетелей коррозии, экспонируемых в рабочей среде. Использование разработанной и внедренной системы позволяет получать необходимые данные для прогнозирования сроков службы оборудования, уменьшения количества отказов и в целом повысить безаварийную эксплуатацию трубопроводов и оборудования.

Abstract. To assess the corrosion situation, it was necessary to develop the corrosion monitoring system suitable for “Gazprom Dobycha Urengoy” LLC objects, which should have contained the development of equipment, which allows to measure the speed of corrosion in the pipes with working pressure 40 MPa. As the research method we have used the gravimetric method, based on the measurement of the mass loss of the corrosion control sample exposed to the working environment. Application of the developed and implemented system allows getting necessary data for prognostication of terms of equipment service, reduction of number of failures and for increasing of accident-free operation of pipelines and equipment in general.

Ключевые слова: коррозионный мониторинг; углекислотная коррозия; ачимовские отложения; Уренгойское НГКМ.

Keywords: corrosion monitoring; carbon dioxide corrosion; achimovsk deposits; Urengoy oil and gas bearing complex

Введение

Проблема углекислотной коррозии при разработке газоконденсатных месторождений вновь приобрела актуальное значение в связи с началом разработки новых месторождений, распложенных в северных регионах Российской Федерации [3-5, 11, 13]. Высокая степень агрессивности СО2 отмечается в продукции ачимовских отложений первого и второго участка Уренгойского месторождения, ачимовских отложений в пределах Самбургского лицензионного участка ОАО «Арктикгаз», Бованенковского НГКМ. Однако разработка залежей, с содержанием CO2 в газе более 1 % и пластовыми температурами более 80 ºС, началась в России в 1965-1970 годах в Краснодарском и Ставропольском краях. Именно тогда советские специалисты впервые столкнулись с катастрофическими последствиями воздействия СО2. Глубина проникновения локальной коррозии в НКТ достигала 7-8 мм/год, шлейфовые трубопроводы корродировали по нижней образующей на глубину 3-5 мм/год. В 1978-1980 гг. были отмечены первые факты интенсивной коррозии трубопроводов в системах сбора нефти Самотлорского и ряда других нефтяных месторождений Западной Сибири.

С проблемами углекислотной коррозии в большей степени сталкиваются нефтедобывающие компании, применяющие закачку СО2 в пласт для повышения нефтеотдачи [1, 2, 8]. В настоящее время в мире реализуется 130-140 проектов по закачке углекислого газа, из которых 90% реализуются в США [14]. Залежи природного газа, обогащенного углекислым газом, распространены преимущественно в западных штатах США – Монтана, Колорадо, Юта и Нью-Мексико. Некоторые залежи природного газа в Калифорнии содержат до 49 % углекислого газа. Наивысшие известные его концентрации отмечаются в залежах Нью-Мексико, где доля углекислого газа составляет в некоторых случаях 99 %. Добываемый и вырабатываемый углекислый газ собирается в сети трубопроводов, общая протяженность которых составляет 7,2 тыс. км и используется для закачки в залежи нефтяных месторождений. Подготовка двуокиси углерода, с извлечением воды и других компонентов, исключает вероятность протекания коррозии при транспортировке СО2 в жидкой фазе по трубопроводам, изготовленных из углеродистых сталей [15].

Крупнейшим в настоящее время проектом, по извлечению СО2 из природного газа является проект «Горгон». Газ из залежей группы газовых месторождений, расположенных примерно в 130 километрах от северо‑западного побережья Западной Австралии, содержит около 14 % двуокиси углерода. При сжижении газа, из него извлекается ежегодно 3‑4 млн. тонн СО2, который закачивается в пласты на глубину 2 км.

В 2008 году ПАО «Газпром» начало разработку ачимовских отложений Уренгойского нефтегазоконденсатного месторождения. Совместным российско-немецким предприятием ЗАО «Ачимгаз» введена в эксплуатацию установка комплексной подготовки газа № 31 (ГКП-31) для разработки первого лицензионного участка. В октябре 2009 года в эксплуатацию запущен газоконденсатный промысел № 22 (ГКП-22), разрабатывающий второй участок. Разработка и обустройство ачимовских отложений на всех лицензионных участках является одним из основных направлений развития ПАО «Газпром в ближайшие годы.

В 2014 году при проведении плановых работ по ревизии фонтанной арматуры АФ6Д-80/65×700 К1 ХЛ газоконденсатной скважины № 2114 ГКП-22 был выявлен пропуск пластовой смеси по фланцевому соединению крестовины ЕФ6Д-80/65×700 К1 ХЛ и аварийной (контрольной) задвижки ЗМС‑65×700 К1 ХЛ. После чего было принято решение о необходимости остановки скважины и разгерметизации фланцевого соединения. В ходе осмотра уплотнительного кольца БХ154 и фланцевого соединения было выявлено разрушение уплотнительного кольца (Рис. 1) и места посадки уплотнительного кольца на крестовине и запорной арматуре.

Рисунок 1. Коррозионное разрушение уплотнительного кольца

В ходе замены крестовины было установлено наличие повреждения места посадки под уплотнительное кольцо на надкоренной запорной арматуре ЗМСГ‑80×700 К1 ХЛ, а также нарушения целостности проходного сечения надкоренной запорной арматуры ЗМСГ‑80×700 К1 ХЛ и коренной запорной арматуры ЗМС‑80×700 К1 ХЛ. Позже были выполнены работы по замене надкоренной и коренной запорной арматуры с заменой уплотнительных колец. В ходе проведения работ по замене запорной арматуры было установлено нарушение целостности проходного сечения переводника трубной головки Флан. 3 1/16″‑10000-ВХ154 и места под посадку уплотнительного кольца. После чего была проведена ревизия элементов фонтанных арматур скважин ачимовского горизонта, и были выявлены аналогичные повреждения.

В феврале 2016 года были выявлены коррозионные повреждения внутренней поверхности одного из газосборных коллекторов. Газосборный коллектор предназначен для транспорта углеводородной смеси от куста газоконденсатных скважин ачимовских отложений до газоконденсатного промысла. Общая протяженность газопровода составляет 4712 м. Ввод в эксплуатацию осуществлен 31.12.2010. Материальное исполнение трубы сталь марки 09Г2С. Основные параметры эксплуатации газопровода №213: давление 13 МПа, температура среды 25-37 °С. Потенциальное содержание С5+ в на пластовый и «сухой» газ составило соответственно 276 и 291 г/м3, удельное содержание воды на газ сепарации 7 г/м3 газа. Процесс коррозии проходил преимущественно по нижней образующей трубы. Коррозионные повреждения имели локальный характер с характерными язвами и питтингами.

Углеводороды сами по себе не являются агрессивными средами. И для коррозионного процесса в их составе должны содержаться коррозионно-активные компоненты, такие как кислород, сероводород или углекислый газ. В составе пластового газа ачимовских отложений УНГКМ, СО2 присутствует в переделах 0,7-1,0 % мольн. или 1,0-1,4 % масс. По данным газоконденсатных исследований скважин содержание СО2 в добываемом пластовом газе составляет:

· по скважинам ГКП-31 0,69-0,86 % мольных, среднее значение – 0,8 %;

· по скважинам ГКП-22 0,84-0,95 % мольных, среднее значение – 0,9 %.

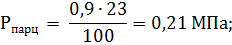

Одним из факторов, влияющим на скорость протекания углекислотной коррозии, является парциальное давление СО2 [6]. Парциальное давление для типичных условий устья скважин ачимовских отложений было рассчитано на примере скважины № 2114 при мольном содержании СО2 – 0,9 % и рабочем давлении – 23 МПа.

Диапазон парциальных давлений углекислого газа для условий забоя составляет 0,2-0,4 МПа. В соответствии с нормативной документацией ПАО «Газпром» ачимовский газ по степени агрессивности является высоко агрессивным [12]. Наличие минерализованной воды и высокая температура еще более усиливают коррозионную агрессивность.

Из-за высоких парциальных давлений CO2 добываемый из скважин водный конденсат представляет собой раствор угольной кислоты. Угольная кислота образуется при растворении в воде диоксида углерода в соответствии со следующей реакцией:

;

;

Углекислотная коррозия обусловлена влиянием содержащегося в пластовой воде CO2 на процессы анодного растворения железа. Углекислый газ в водном растворе может находиться различных формах: в растворенной форме, в виде недиссоциированных молекул угольной кислоты, бикарбонат‑ионов ( ) и карбонат-ионов (

) и карбонат-ионов ( ). В равновесных условиях соблюдается баланс между всеми четырьмя формами. Соотношение между формами СО2,

). В равновесных условиях соблюдается баланс между всеми четырьмя формами. Соотношение между формами СО2,  и

и  зависит от водородного показателя рН. С увеличением рН растет содержание ионов . При рН = 8,4 в воде присутствуют только бикарбонат-ионы, а при рН = 12 – только карбонат-ионы.

зависит от водородного показателя рН. С увеличением рН растет содержание ионов . При рН = 8,4 в воде присутствуют только бикарбонат-ионы, а при рН = 12 – только карбонат-ионы.

Одновременное присутствие вышеуказанных ионов в добываемом продукте обуславливает возможность образования различных труднорастворимых соединений, часть из которых образует пленку на поверхности металла. Данные пленки при определенных условиях могут выступать в роли защитных, предотвращая попадание агрессивной среды на оголенный металл [7, 9]. Как правило, пленки, обладающие хорошими защитными свойствами (состоящие преимущественно из FeCO3) начинают образовываться при температурах от 75 ºС и парциальном давлении СО2 выше 0,8 Мпа [10]. Параметры сред при добыче газа ачимовских отложений УНГКМ значительно ниже, соответственно образование полноценных защитных пленок маловероятно.

Материалы и Методы

Поэтому для получения всей информации о коррозионной агрессивности среды на различных участках объектов УКПГ-22, была разработана система коррозионного мониторинга, позволяющая определять скорости коррозии оборудования по цепочке движения добываемого продукта от скважин до пункта измерения расхода коммерческого газа. Данная система включает в себя два типа узлов контроля скорости коррозии.

За основу измерений был взят гравиметрический контроль скорости коррозии. Гравиметрический метод основан на принципе измерения потери массы образцов-свидетелей коррозии, экспонируемых в среде рабочего продукта. В качестве образцов-свидетелей коррозии используются образцы, изготовленные, как правило, из металла аналогичного металла исследуемого оборудования. В рамках описываемых исследований использовались образцы-свидетели, изготовленные из стали 09Г2С.

До начала разработки данных устройств рассматривалось большое количество стандартных вариантов установки образцов-свидетелей в поток среды, но каждый из способов предполагал изменение конструкции трубопроводов, требующих согласование проектных институтов. Поэтому для трубопроводов с высоким давлением, на которых отсутствуют штуцеры для защитных гильз, были разработаны межфланцевые узлы контроля скорости коррозии (Рис. 2), а для трубопроводов, где имеются штатные места для монтажа термокарманов – гравиметрические кассеты (Рис. 3).

Рисунок 2. Монтаж межфланцевого узла контроля скорости коррозии

Рисунок 3. Монтаж гравиметрической кассеты

Результаты

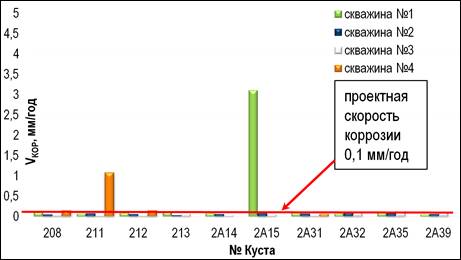

В настоящий момент времени проводится коррозионный мониторинг в трубопроводах обвязки скважин ачимовских отложений, трубопроводах системы сбора газа, технологических трубопроводах установки комплексной подготовки газа № 22 (УКПГ-22) с использованием межфланцевых узлов контроля скорости коррозии и гравиметрических кассет. На рисунке 4 представлены скорости коррозии на трубопроводах обвязки скважин, расположенных до регулятора давления (рабочее давление до 40 МПа, температура 40-60°С), на рисунке 5 – скорости коррозии после регулятора давления (рабочее давление до12,5 МПа, температура до 30°С).

Рисунок 4. Скорости коррозии на трубопроводах обвязки скважин, расположенных до регулятора давления

Рисунок 5. Скорости коррозии на трубопроводах обвязки скважин, расположенных после регулятора давления

Обсуждение

Практически на всех скважинах скорость коррозии на участках трубопроводов до регулятора давления превышает значение 0,1 мм/год, заложенное проектом, как максимально допустимое. Стоит отметить, что на данном участке рабочее давление достигает значений в 40 МПа, а температура добываемого продукта варьируется в пределах от 40 до 60 °С, что в свою очередь создает благоприятные условия для протекания углекислотной коррозии. Поэтому закономерно, что на некоторых скважинах отмечено значительное превышение проектной скорости коррозии. По данным этих измерений максимальная скорость зафиксирована на скважине 2А151. Скорость верхнего образца составила 0,23 мм/год, скорость среднего – 1,41 мм/год, нижнего – 4,63 мм/год.

Необходимо обратить внимание, что на подавляющем большинстве узлов контроля скорости коррозии, скорость коррозии на нижних образцах-свидетелях выше, чем на средних и верхних. Такая градация скорости коррозии от положения образца в узле объясняется осаждением воды в дисперсионном состоянии в нижней части потока, под действием сил гравитации, т. к. вода имеет наибольшую плотность из всех компонентов смеси флюида. Растворенный в пластовой и конденсационной воде углекислый газ создает идеальные условия для протекания интенсивной коррозии. Верхние образцы, находясь в потоке газа, с меньшим содержанием жидкости, корродируют с меньшей скоростью ввиду присутствия меньшего количества агрессивных компонентов.

На трубопроводах обвязки скважин после регулятора давления скорость коррозии уменьшается. Это происходит из-за снижения рабочего давления до 12,5 МПа и температуры до 30°С. В целом, на данном участке агрессивность добываемого продукта снижается, однако несмотря на этот факт, присутствуют скважины с завышенными скоростями коррозии.

Дополнительно были проведены измерения скорости коррозии в конце газосборных коллекторов в здании переключающей арматуры, в цехах подготовки газа и пункте измерения расхода газа. Полученные значения находятся в допустимых пределах (на два порядка ниже проектного максимального значения). Это также объясняется естественным снижением коррозионной агрессивности по ходу движения добываемого продукта.

Выводы

Таким образом, проблема углекислотной коррозии, возникшая в ООО «Газпром добыча Уренгой» одновременно с началом разработки ачимовских отложений, положила начало изучению агрессивности добываемого продукта и разработки системы коррозионного мониторинга, первоначальной целью которой было получение информации по текущему коррозионному состоянию объектов и коррозионной агрессивности добываемого продукта.

По результатам проведенной работы было определено, что газ ачимовских отложений УНГКМ обладает высокой коррозионной агрессивностью. Образование плотных защитных пленок из продуктов коррозии на поверхности металла в условиях добычи газа ачимовских отложений УНГКМ маловероятно.

Для отслеживания агрессивности флюида на различных участках была разработана система коррозионного мониторинга. Данная система позволяет проводить измерения скорости коррозии на трубопроводах с высоким рабочим давлением. Для получения возможности проведения коррозионного мониторинга на участках с высокими давлениями специалистами Общества был разработан межфланцевый узел контроля скорости коррозии, работающий при давлениях до 40 МПа. Преимуществом данного устройства также является возможность измерения скорости коррозии без внесения изменений в конструкцию трубопроводов. Для монтажа межфланцевых узлов и гравиметрических кассет не требуется проведение сварочных работ, отсутствует необходимость капитального монтажа дополнительного оборудования. Установка межфланцевых узлов осуществляется в имеющиеся фланцевые пары на трубопроводах, гравиметрические кассеты устанавливаются в резервные бобышки, предназначенные для монтажа термокарманов. Таким образом, после проведенных замеров скоростей коррозии и демонтажа оборудования технологическая схема трубопроводов остается в исходном состоянии.

Использование разработанной и внедренной системы позволяет получать необходимые данные для прогнозирования сроков службы оборудования, уменьшения количества отказов и в целом повысить безаварийную эксплуатацию трубопроводов и оборудования.