Вибрационное формование пьезоэлектрического материала со структурой перовскита

Конференция: XXXVII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Металлургия и материаловедение

XXXVII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Вибрационное формование пьезоэлектрического материала со структурой перовскита

Данное исследование выполняется при финансовой поддержке Министерства науки и высшего образования Российской Федерации по соглашению № 05.604.21.0220 (уникальный номер RFMEFI60419X0220), прикладные научные исследования проводятся по теме «Разработка отечественного аппарата ударно-волновой терапии на основе пьезоэлектрического аппликатора с изменяемой пространственной геометрией пятна фокусировки и энергией ударной волны".

Аннотация. Рассматривается возможность получения керамических элементов пьезоэлектрического аппликатора с помощью вибрационного формования. Рассматриваются как традиционные материалы семейства титаната цирконата свинца тик и перспективные бессвинцовые сегнетоэлектрики семейств ниобата калия натрия, титаната бария. Проведено исследование степени уплотняемости порошка со средним размером частиц 1 - 2мкм от частоты колебаний в диапазоне 50 – 1100 Гц, и амплитуде колебаний от 10 до 200мкм. Определены оптимальные условия вибрационного формования образцов. Образцы пьезокерамики, изготовленные с применением вибрационного формования при давлении до 1.3МПа по своим характеристикам аналогичны образцам керамики, полученным статическим прессованием при давлении 100 - 150 МПа.

Ключевые слова: Ударно-волновая терапия, пьезоэлектрический аппликатор, ниобат калия натрия, титанат бария, титанат цирконат свинца, прессование, вибрационное формование.

Введение

В последние время наблюдается стремительное развитие применения ударно-волновой терапии (УВТ) для лечения широкого круга заболеваний.

Основным рабочим элементом аппарата УВТ является генератор ударной волны - аппликатор. В зависимости от способа формирования (пьезоэлектрический, электрогидравлический, электромагнитный, пневматический) ударной волны меняется и конструкция аппликатора. Наиболее перспективным в настоящее время считается пьезоэлектрический аппликатор, который позволяет реализовать наиболее гибкое управление параметрами ударной волны, за счет управления каждым отдельным элементом. Это устройство состоит из системы элементарных пьезоизлучателей цилидрической формы, для изготовления которых используют пьезокерамику на основе титаната цирконата свинца (PZT). Этот материал обладает наилучшими пьезоэлектрическими характеристиками при умеренных температурах и, следовательно, он наиболее предпочтителен при изготовлении преобразователей энергии. Однако принятые в недавнем времени экологические ограничения [1] по использованию токсичных элементов (в том числе и свинец) предполагает переход в скором времени к бессвинцовым пьезоматериалам. К таким материалам относятся составы на основе ниобатов калия натрия и титаната бария. Эти материалы также как и PZT относятся к семейству перовскитов, но обладают большей биосовместимостью чем PZT [2]. Кроме того в последнее время наблюдается заметный прогресс в улучшении параметров бессвинцовых ПКМ, которые становятся соразмерными с PZT [3].

Для формования простых керамических изделий, как правило, применяют статическое прессование увлажненных порошков. Порошковая масса под действием давления (от 50 до 200 МПа) превращается в компактную заготовку за счет прилипания, механического зацепления или склеивания частиц порошка друг с другом. При этом в теле заготовки возникают области повышенных напряжений. После снятия нагрузки возможно неравномерное расширение деформированных объемов частиц, что может стать причиной появления различных дефектов.

Вибрационное воздействие на порошковые массы позволяет существенно уменьшить нагрузки необходимые для уплотнения и структурирования материала при формовании изделий. Это позволяет уменьшить расходы на инструмент и увеличить плотность изделий. Уплотнение влажной шихты происходит вследствие вызываемого вибрацией повышения текучести смеси, т. е. снижения диссипативных сопротивлений сдвиговым деформациям под действием сил, имеющих постоянное направление [4]. Поэтому сравнительно небольшого внешнего давления оказывается достаточным для удаления воздуха и жидкости из формовочной массы, что обеспечивает более плотную упаковку частиц порошка. Основными параметрами, влияющими на уплотняемость порошковых масс, являются: время воздействия вибрации, амплитуда и частота колебаний, а так же внешняя сжимающая сила [5,6].

Целью работы являлось сравнение двух методов формования (статическое прессование и вибрационное формовании) заготовок УЗ излучателей из пьезокерамических материалов (ПКМ) со структурой перовскита. Помимо промышленно выпускаемого ПКМ семейства PZT, рассматривались бессвинцовые материалы со структурой перовскита: титанат бария (BT) и ниобат калия натрия (KNN). Эти соединения являются типичными представителями бессвинцовых ПКМ, спрос на которые в ближайшей перспективе будет только нарастать.

Материалы и оборудование

Порошки KNN и BT были синтезированы с помощью твердофазного метода и гидротермального метода соответственно [7,8]. Исходными реагентами являлись измельченные порошки карбонатов натрия, калия, бария и оксиды ниобия и титана. Для улучшения процесса спекания и повышения плотности керамики материал KNN модифицировали ионами Sr2+ (2мас% ), который является донором в А-подрешетке перовскита. Гидротермальный синтез порошка титаната бария проводился при следующих условиях: температура синтеза 400°C, давление 26МПа. Все порошки после синтеза подвергались механической активации в планетарной мельнице в течении одного часа в среде этанола. Средний размер частиц синтезированных порошков составлял 1,0 - 2,0 мкм [9]. В качестве модельного порошка семейства PZT использовался материал близкий по состав к ЦТС 19 (ООО ЭЛПА, Россия), полученный методом твердофазного синтеза. Этот материал имел аналогичные гранулометрические характеристики.

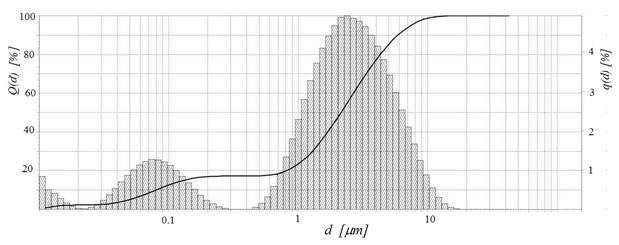

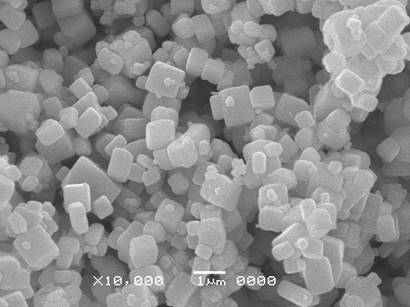

Для примера на рисунках 1 и 2 приведены гранулометрические кривые для порошка BT и микрофотография его частиц соответственно. Наличие в порошке частиц субмикронных и нанометровых размеров позволяет надеяться на получение более плотных керамических изделий, что приводит к увеличению пьезоэлектрического эффекта [10].

Рисунок 1. Q(x), q(x) – интегральная и дифференциальная функции распределения по размерам частиц порошка BT

Рисунок 2. СЭМ фотография порошка BT

Размер частиц определялся методом лазерной дифракции на приборе «ANALYSETTE 22» NanoTec plus Fritch. Рентгенофазовый анализ проводили на дифрактометре ALR X’TRA фирмы Thermo-Fisher Scientific (Швейцария) с медным анодом (CuKα). Морфология кристаллов анализировались с помощью сканирующего JSM-6390LA электронного микроскопа фирмы JEOL Ltd., Japan.

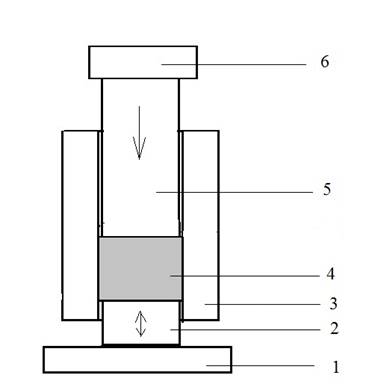

Для проведения испытаний по вибрационному формованию порошков использовался электродинамический вибростенд S061-230M SPA602 ACU402 Sonic Dynamecs. Пресс форма с исследуемым порошком закреплялась над вибростендом, так что нижний пуансон опирался на вибрирующую площадку (см. рисунок 3). Сверху на слой порошка устанавливался верхний пуансон, на который монтировался дополнительный груз.

Рисунок 3. Схема приспособления для виброкомпактирования порошков. 1 – вибростенд, 2 – нижний пуансон, 3- корпус, 4 – порошок, 5 – верхний пуансон, 6 - дополнительный груз

Таким образом, нижний пуансон оказывал вибрационное воздействие на порошок, а статическое нагружение осуществлялось за счет веса верхнего пуансона с грузом. Для одной и той же массы порошка определялась высота слоя порошка, как для свободной засыпки (L0) так и при различных режимах виброуплотнения Lf. По этим измерениям определялась величина степени уплотняемости порошка [11] :

|

δ = (1- Lf /L0)∙100% . |

(1) |

Для обожженных образцов керамики методом гидростатического взвешиванием определялась плотность ρ и открытая пористость Π. В дальнейшем использовалась величина относительной плотности ρ* - отношение плотности образца ρ к теоретической плотности материала. Диэлектрическая проницаемость ε, тангенс диэлектрических потерь tgγ определялись с помощью емкостного метода на приборе LRC-78110G Gwinstek, пьезоэлектрические характеристики определялись квазистатическим методом на приборе d33-meter YE2730A AP.

Результаты исследований

Проводилось исследование степени уплотняемости δ сухих и увлажненных порошков от частоты колебаний f в диапазоне 50 – 1100 Гц, амплитуде колебаний А от 10 до 200мкм и внешнего давления P от 0,03 МПа до 1,3 МПа. Так для примера, на рисунке 4 показано влияние основных параметров виброкомпактирования на уплотняемость порошка KNN. Аналогичные кривые получались для всех рассматриваемых материалов. При увеличении значений частоты f, амплитуды колебаний А и внешнего давления P происходит увеличение δ. Видно что изменение частоты приводит к более существенному изменению δ. Кроме того наблюдалось псевдоожижение порошков при частотах более 400Гц. Этот эффект удается нивелировать, увеличением внешнего давления на порошок. Оказалось, что при использовании виброформования с частотой 400 Гц, амплитудой колебаний А=100 мкм и внешнего давления 0,3 – 1,0 МПа удается получать заготовки с плотностью не ниже чем при использовании статического прессования при давлении 100 МПа.

Рисунок 4. Влияние основных параметров виброкомпактирования на степень уплотняемости порошка материала KNN

На основе указанных выше материалов были приготовлены три партии пресспорошков. В сухой порошок вводилось в качестве временного связующего 5 масс% парафина. Заготовки формовались с помощью виброформования при давлении 0,3МПа и 1,3 МПа. При этом все полученные образцы имели прочность на сжатие не ниже 5 МПа, что является достаточным условием для дальнейших манипуляций [12].

Образцы, сформованные с помощью вибровоздействия и статическим прессованием спекались при температуре 1120°С для KNN, 1300°С для BT и 1260°С для PZT. В таблице 1 приведены основные характеристики спеченных образцов. Для сравнения указаны данные полученные ранее другими авторами. Видно, что при указанных параметрах, спеченные образцы, полученные с помощью виброформования, по своим характеристикам ничем не отличались от образцов, полученных методом статического прессования при давлении 100 МПа.

Таблица 1.

Влияние параметров виброуплотнения на свойства керамики

|

Материал |

Частота f, Гц |

Амплитуда А, мкм |

Открытая пористость П, % |

Относительная плотность, ρ* , % |

ε |

tgγ |

d33, пК/Н |

|

|

KNN |

400 |

100 |

7 |

88 |

600 |

0,03 |

110 |

|

|

400 |

200 |

4 |

89 |

640 |

0,03 |

120 |

||

|

Статическое прессование 100МПа |

4 |

89 |

630 |

0,03 |

117 |

|||

|

Данные из работы [13] |

|

91 |

870 |

0,03 |

80 |

|||

|

BT |

50 |

100 |

0.5 |

93 |

1250 |

0,03 |

79 |

|

|

Статическое прессование 150МПа |

0.5 |

94 |

1270 |

0,02 |

80 |

|||

|

Данные из работы [14] |

-- |

97 |

1223 |

0,02 |

82 |

|||

|

PZT |

50 |

100 |

0.2 |

94 |

1680 |

0,02 |

360 |

|

|

|

Статическое прессование 150МПа |

0.1 |

95 |

1700 |

0,02 |

380 |

||

Обсуждение и заключение

Показано влияние параметров вибрационного уплотнения на формование порошков ПКМ. Установлено, что для порошка со средним размером частиц 1 - 2 мкм оптимальными условиями виброформования являются следующие значения: частота колебаний 200 – 400 Гц, амплитуда колебаний 100 – 200 мкм, давление 0,3 – 1,3 МПа. При этих условиях формования, возможно, получать образцы – полуфабрикаты с плотностью не ниже чем при статическом прессовании с давлением порядка сотни единиц МПа. Образцы пьезокерамики, полученные методом статического прессования при давлением 100 МПа и виброформованием, при указанных выше условиях, имеют близкие значения диэлектрических и пьзоэлектрических величин. То есть метод виброформования позволяет получать пьезокерамические изделия цилиндрической формы, пригодные для использования в виде элементарных излучателей акустических волн. При этом, величина давления прессования снижается на два порядка, что существенно уменьшает стоимость производственной оснастки и количество дефектных изделий по сравнению с традиционном способом формования. Отметим, что, по-видимому, данные выводы можно отнести и к другим аналогичным порошкам, имеющим ту же дисперсность. Как видно из таблицы 1 материал PZT имеет больший пьезоэлектрический эффект, однако в ближайшем бедующем этот материал может оказаться под запретом, что выдвинет на ведущее место бессвинцовые ПКМ семейства KNN и BT.

Список литературы:

- Directive 2002/95/EC of the european parliament and of the council of 27 January 2003 //Official Journal of the European Union. 2003. V.37. 19.

- Jaffe B., Cook W. R., Jaffe H. Piezoelectric ceramics Academic Press; London, New York, 1971.

- Wang X., Wu J., Xiao D., Zhu J., Giant piezoelectricity in potassium-sodium Niobate lead-free ceramics//J. Am. Chem. Soc., 2014, 136, P.2905-2910.

- И.И.Блехман Вибрационная механика –М.: Физматлит 1994 c.400 Blekhman I.I. Vibrational Mechanics. Moscow, Fizmatlit, 1994. (in Russian)

- Шаталова И.Г., Горбунов Н.С., Лихтман В.И. Физико-химические основы вибрационного уплотнения порошковых материалов. М. Наука, 1965. -163с. Shatalova I.G., Gorbunov N.S., Lihtman V.I. Physics and Chemistry of Vibratory Compacting of Powder Materials. Moscow, Nauka, 1965. (in Russian)

- J. Auziĥš, A. Januševskis, A. Kovaěska1, O. Ozoliĥš1 Experimental identification and optimization of the concrete block vibropressing process. Vibromechanika. Journal of vibroengineering. March 2010. Volume 12, issue 1. P.1-11.

- S.G. Ponomarev, V. P. Tarasovskii, V. V. Rybal’chenko, V. I. Koshkin, A. A. Vasin, A. D. Smirnov. Anomalous thermal expansion in solid-phase synthesis of piezoceramic material based on solid solutions of potassium and sodium niobates. Glass and Ceramics, 2017. V.74. N.11 – 12. P.440 -443.

- A.A. Kholodkova, M.N. Danchevskaya, Yu.D. Ivakin, G.P. Muravieva, A.D. Smirnov, V.P. Tarasovskii, S.G. Ponomarev, A.S. Fionov, V.V. Kolesov Properties of barium titanate ceramics based on powder synthesized in supercritical water. Ceramics International. 2018. V. 44. P. 13129-13138.

- S. G. Ponomarev, A. A. Vasin, V. P. Tarasovskiy, A. V. Smirnov, V.V.Reznichenko, O.L. Sidortsova Kinetics of grinding precursor powders for piezoceramic materials based on potassium and sodium niobate systems. Amazonia Investiga. 2018. V.7(17). P.211-218.

- S. G. Ponomarev, V. P. Tarasovskii, A. V.Reznichenko, A. A. Vasin Influence of the powder grain size on dielectric and piezoelectric properties of lead-free KxNa1-xNbO3 piezoelectric ceramics // Ferroelectrics. 2019. V.539. P.94-97.

- S.G. Ponomarev, A.V. Smirnov, A.V. Reznichenko, A.A. Vasin, V.P. Tarasovskii, A.D. Shlyapin, I.S. Solov'ev Vibrocompacting of lead-free piezoceramic powder material based on solid solutions of potassium and sodium niobates Glass and Ceramics, 2019. N.9. P.31 -36 (in Russian)

- K.Okadzaki Ceramic engineering for dielectrics. Tokyo, 1969.

- Jitka Hrescak, Goran Drazi, Marco Delucad, Iztok Arconf, Alojz Kodref, Monica Dapiaggii, Tadej Rojaca, Barbara Malica, Andreja Bencana Donor doping of K0.5Na0.5NbO3 ceramics with strontium and its implications to grain size, phase composition and crystal structure Journal of the European Ceramic Society. 2017. T.37. P.2073–2082.

- C.N. George, J.K. Thomas, H.P. Kumar, M.K. Suresh, V.R. Kumar, P.R.S. Wariar, R. Jose, J. Koshy, Characterization, sintering and dielectric properties of nanocrystalline barium titanate synthesized through a modified combustion process// Mater. Charact. 2009. V.60. P.322–326.