Устройство для дозации рабочего газа

Журнал: Научный журнал «Студенческий форум» выпуск №24(160)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №24(160)

Устройство для дозации рабочего газа

WORKING GAS METERING DEVICE

Dmitriyv Stroev

Student, Togliatti state University, Russia, Togliatti

Аннотация. В данной статье представлено устройство для дозации рабочего газа в процессе вакуумно-конденсационного нанесения покрытий на режущий инструмент. Кроме этого рассмотрены вопросы управления данным гидравлическим дозатором.

Abstract. This article presents a device for dosing the working gas in the process of vacuum-condensation coating on the cutting tool. In addition, the management of this hydraulic dispenser is considered.

Ключевые слова: покрытие, рабочий газ, дозатор, гидроцилиндр, давление, время, количество рабочей среды, схема управления, качество покрытия.

Keywords: coating, working gas, dispenser, hydraulic cylinder, pressure, time, amount of working medium, control circuit, coating quality.

Вакуумное конденсационное нанесения покрытий на режущий инструмент является одним из прогрессивных технологических процессов нанесения покрытий. Сущность данного технологического процесса рассмотрена в работах [1,3,4].

Для качественной реализации данного процесса необходимо наличие в заданном количестве рабочей среды (рабочего газа). Избыток или недостаток рабочей среды приведет к снижению качества процесса нанесения покрытий. Точное и стабильное количество рабочей среды, в ходе выполнения данного процесса может быть достигнуто за счет применения на выходе нагнетателя рабочего газа специального дозационного устройства - дозатора.

Газ из нагнетателя поступает в рабочую камеру при определенном давлении и температуре, согласно, технологического процесса. Поэтому, количество газа – рабочей среды, поступившего в рабочую камеру будет определяться временем открытия входного отверстия. При достижении необходимого количества рабочего газа, необходимо быстро закрыть данное отверстие. Наибольшим быстродействием из механических устройств, обладают устройства, оснащенные гидравлическим приводом.

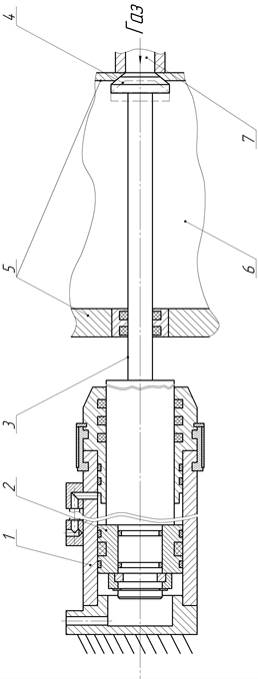

Ниже на рисунке 1 представлена схема такого устройства – гидравлического дозатора. Дозатор содержит гидроцилиндр 1, внутри которого расположен поршень 2, соединенный со штоком 3. На свободном конце штока 3 закреплен наконечник 4, который входит в отверстие в стенке рабочей камеры 5, закрывая, таким образом, рабочую камеру 6 и закрывая выходное отверстие 7 нагнетателя газа.

Рисунок 1. Схема дозатора

Дозатор работает следующим образом. При подаче масла в правую полость гидроцилиндра 1, поршень 2 со штоком 3 перемещаются влево. Скорость данного перемещения задается по методике, рассмотренной в источнике [2]. Наконечник 4, закрепленный на штоке 3, также перемещается влево, открывая, таким образом, отверстие в стенке рабочей камеры 5. Рабочая среда из нагнетателя 7 поступает через отверстие в рабочую камеру 6. Через определенное время, достаточное для прохождения нужного количества рабочей среды, система управления технологическим процессом дает команду на закрытие дозатора, которая должна быть выполнена максимально быстро. Для достижения необходимой скорости закрытия, по методике, изложенной в источнике [2] определяем необходимые параметры. После этого, давление подается в левую полость гидроцилиндра 1, в результате чего поршень 2 со штоком 3 движется вправо, с необходимой скоростью, в результате чего наконечник 4, закрепленный на штоке 3, перекрывает, отвесите в стенке рабочей камеры 5, таким образом, рабочая среда перестаёт поступать в рабочую камеру 6 из нагнетателя 7.

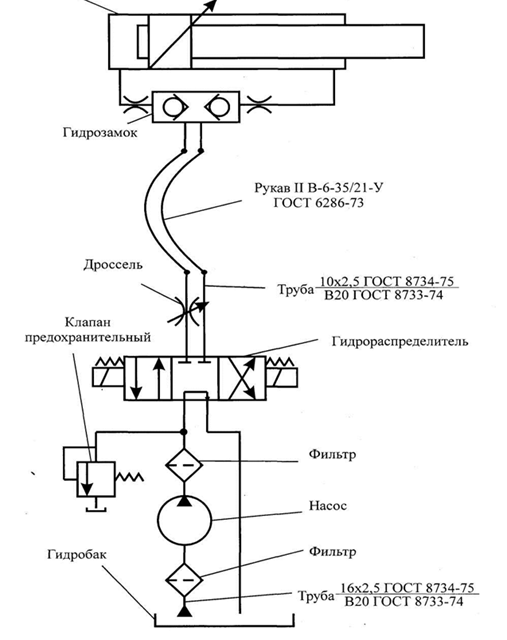

На рисунке 2 показана гидравлическая схема управления дозатором, которая обеспечивает его надежную и стабильную работу.

Рисунок 2. Гидравлическая схема управления дозатором

Таким образом, решена задача обеспечения точного количества рабочей среды в ходе технологического процесса нанесения покрытий на режущий инструмент. Это позволяет повысить качество и стабильность процесса нанесения покрытий на режущий инструмент, а следовательно повысить качество изготовленного режущего инструмента.