ВЫБОР СРЕДСТВ РЕАЛИЗАЦИИ АСУ ТП НАСОСНОЙ СТАНЦИИ ПО ОЧИСТКЕ ВОДЫ

Журнал: Научный журнал «Студенческий форум» выпуск №32(168)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №32(168)

ВЫБОР СРЕДСТВ РЕАЛИЗАЦИИ АСУ ТП НАСОСНОЙ СТАНЦИИ ПО ОЧИСТКЕ ВОДЫ

Аннотация. В данной статье приводится выбор средств для реализации АСУ ТП насосной станции по очистке воды.

Ключевые слова: Автоматизированная система управления технологическим процессом (АСУТП), насосная станция, автоматизированное рабочее место (АРМ).

Введение

Задачей выбора программно-технических средств реализации проекта автоматизированной АС является анализ вариантов, выбор компонентов АС и анализ их совместимости.

Программно-технические средства АС блока сепарации включают в себя: измерительные и исполнительные устройства, контроллерное оборудование, а также системы сигнализации.

Измерительные устройства осуществляют сбор информации о технологическом процессе. Исполнительные устройства преобразуют электрическую энергию в механическую или иную физическую величину для осуществления воздействия на объект управления в соответствии с выбранным алгоритмом управления. Контроллерное оборудование осуществляет выполнение задач вычисления и логических операций.

Приборы и датчики, которые располагаются непосредственно на объекте, выбраны с учетом обеспечения взрывобезопасности при эксплуатации, т.е. применено оборудование взрывозащищенное со степенью защиты «взрывонепроницаемая оболочка», либо «искробезопасная электрическая цепь», которая обеспечивается таким же видом взрывозащиты входных блоков контроллера.

Технические решения по выбору контроллеров

«Средний» уровень АСУ ТП насосной станции будет строится на базе современного контроллера CPU 1515-2 PN линейки S7-1500 и систем распределенного ввода/вывода ET-200SP. (Рисунок 1)

Рисунок 1. Линейка на базе S7-1500 и ET-200SP

Центральный процессорный модуль (ЦПУ) CPU 1515-2 PN предназначен для построения систем управления, требующих выполнения программ среднего объема, средней/высокой скорости обработки данных и обслуживания систем распределенного ввода/вывода ET-200SP на основе сети PROFINET IO. ЦПУ оснащен встроенным дисплеем, который позволяет выполнять следующие функции:

− парольный доступ к выполнению операций с дисплея;

− отображение обзорной информации (IP-адресов встроенных интерфейсов, имени, назначения и местоположения станции и др.);

− отображение результатов диагностики системы;

− отображение информации о модулях контроллера и периферийных устройств;

− установку IP-адреса;

− установку даты и времени;

− выбор режима работы ЦПУ;

− сброс ЦПУ на заводские настройки и др.

CPU 1515-2 PN имеет встроенную рабочую память объемом: 500 Кбайт для программы и 3 Мбайт для хранения данных. В дополнение к встроенной памяти в ЦПУ устанавливается внешняя карта памяти SIMATIC Memory Card объемом 256 Мбайт.

Быстродействие ЦПУ характеризуется временем выполнения:

− логических операций – 30 нс (наносекунд);

− операций со словами – 36 нс;

− математический операций – 48 нс (с фиксированной точкой) и 192 нс (с плавающей точкой).

ЦПУ имеет следующие встроенные интерфейсы:

− для связи с системой распределенного ввода/вывода ET-200SP по кольцевой сети – один интерфейс PROFINET IO со встроенным двухканальным коммутатором (2 порта RJ45, 10/100 Мб/с);

− для связи с «верхним» уровнем системы управления – PROFINET IO (Industrial Ethernet, 1 порт RJ45, 10/100 Мб/с).

Для подключения всех сигналов применена система распределенного ввода/вывода ET-200SP, которая состоит из двух станций. В начале (слева) каждой станции установлен интерфейсный модуль, предназначенный для сбора данных от сигнальных модулей и обмена данными с процессорным модулем.

На станциях ET-200SP установлены следующие сигнальные модули:

− 8-канальные модули аналогового ввода (AI), 4-20 мА;

− 4-канальные модули аналогового вывода (AO), 4-20 мА;

− 16-канальные модули дискретного ввода (DI), 24 VDC;

− 16-канальные модули дискретного вывода (DO), 24 VDC.

Каждый сигнальный модуль устанавливается в соответствующий базовый блок, на котором расположены клеммы для подключения цепей сигналов. Применены базовые блоки двух типов – темные и светлые. Светлый базовый блок необходим для выделения одной потенциальной группы модулей, поэтому на нем имеются дополнительные клеммы для подключения питания.

Для связи со смежными подсистемами используются следующие коммуникационные модули:

− СР 1542-5 – для обмена данными с системой управления преобразователями частоты по сети Profibus;

− СР 1543-1 – для обмена с оборудованием ячеек высоковольтных выключателей по сети Ethernet с использованием протокола Modbus ТСР.

Технические решения по выбору ЭВМ

К «верхнему» уровню АСУ ТП относятся станция машиниста насосной станции (или автоматизированное рабочее место оператора – АРМ), станция инженера, ОРС-сервер, устройства и линии связи сетей управления и передачи данных в корпоративную сеть.

Инженерная станция предназначена для реализации следующих функций:

− конфигурирование и диагностика аппаратного и программного обеспечения;

− создание, редактирование и отладка прикладной программы;

− конфигурирование обмена данными в сети управления и других подсетях, соединяющих АСУ ТП с подсистемами, диагностика сетевого оборудования;

− разработка и редактирование «графического» интерфейса (экранов) операторских станций;

− назначение и загрузка конфигурации оборудования, прикладных программ и экранов среды визуализации в различные узлы (контроллер, рабочие станции и др.);

− работа с лицензиями при помощи специализированного программного обеспечения.

Станция ОРС-сервер используется для организации одностороннего обмена данными с корпоративной сетью предприятия посредством ОРС-интерфейса.

АРМ машиниста насосной станции предназначена для реализации следующих функций:

− визуализация технологических параметров и сигнализация их отклонений от нормы;

− дистанционное управление оборудованием;

− хранение баз исторических данных;

− вывод на экран исторических данных (в виде трендов, диаграмм и т.д.);

− отображение диагностической информации о состоянии технических средств и о работе системы управления;

− формирование журналов аварийных сообщений, действий персонала;

− формирование отчетов с последующей отправкой их на печать.

Инженерная и операторская станция оборудованы двумя мониторами и средствами для вывода звуковой сигнализации. Для надежности хранения исторических данных на каждой станции установлено по два жестких диска для создания массива хранения информации типа RAID1.

Технические решения по связи с объектом управления

В соответствии с информационной мощностью системы подбираются определенное количество модулей, а именно:![]()

![]()

− для сигналов аналогового ввода – AI;

− для сигналов аналогового модуля - AO;

− для сигналов дискретного ввода – DI;

− для сигналов дискретного вывода – DO.

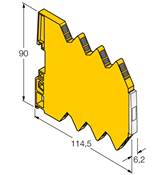

Для гальванического разделения входных и выходных цепей подключение всех входных и выходных аналоговых сигналов от полевых устройств выполняется к базовым блокам модулей с помощью одноканальных универсальных аналоговых преобразователей производства компании «TURCK». (Рис.2)

Рисунок 2. Универсальных аналоговых преобразователь «TURCK»

Питание этих преобразователей осуществляется от резервированных источников питания 24 В постоянного тока.

Подключение дискретных входных и выходных сигналов производится с помощью промежуточных реле производства компании «Phoenix Contact»:

− типа PLC-RSC-24DC/21 с одним переключающим контактам предназначены для подключения сигналов дискретного ввода типа «сухой контакт»;

Рисунок 3. Промежуточное реле PLC-RSC-24DC/21

− типа PLC-RSC-24DC/21HC с одним переключающим контактом на ток до 10А – для подключения сигналов дискретного вывода напряжением 24VDC и 220 VAC.

Рисунок 4. Промежуточное реле PLC-RSC-24DC/21HC

Указанные промежуточные реле используются для гальванического разделения внешних цепей сигналов ввода/вывода. Для защиты внешних цепей входных дискретных сигналов установлены клеммы с предохранителями на ток 500 мА.

Для разграничения зон ответственности между службами эксплуатации предусматривается кроссовый шкаф. В нем располагаются наборы клеммников, на которые с одной стороны подключаются кроссовые кабели из шкафа управления, а с другой стороны – кабели от полевых устройств (датчиков, исполнительных механизмов и т.д.).

Технические решения по обеспечению электропитания

По обеспечению надежности электроснабжения оборудование АСУТП относится к особой группе I-ой категории электроприемников. В соответствии с требованиями правил устройств электроустановок (ПУЭ) электроснабжение технических средств системы управления осуществляется от двух независимых вводов, оснащенных устройством автоматического включения резерва (АВР). В качестве третьего независимого источника электроснабжения используется источник бесперебойного питания (ИБП) мощностью 5 кВА, установленный в серверном шкафу. К этому шкафу подводятся два ввода электроснабжения, один из которых подключается к ИБП.

При выборе ИБП учитывается суммарная потребляемая (максимальная) мощность технических средств АСУТП, подключенных к нему.

Питание процессорного и коммуникационных модулей, установленных в основной стойке, осуществляется от системного источника питания PM-1507 (220VAC/24VDC) производства компании «SIEMENS».

Рисунок 5. Системный источник питания PM-1507

Питание интерфейсных модулей и модулей ввода/вывода станций ET200SP осуществляется от источников питания QUINT POWER 24VDC (производства компании «Phoenix Contact») с максимальным выходным током – 20А.

Рисунок 6. Источник питания QUINT POWER 24VDC 20А

Для резервирования питающих цепей применены диодные модули QUINT-DIODE того же производителя.

Рисунок 7. Диодный модуль QUINT-DIODE 2х20А

Питание внешних цепей сигналов осуществляется от двух аналогичных источников питания – QUINT POWER 24VDC/20А, взаиморезервируемых с помощью диодного модуля QUINT-DIODE. Максимальный выходной ток источников питания полевых цепей выбран с учетом возможного увеличения количества сигналов.

Технические решения по диагностике технических средств

Программно – технический комплекс системы обеспечивает:

− самодиагностику компонентов системы и своевременный переход отдельных компонентов на аварийный режим функционирования с минимальными потерями функциональности системы. Самодиагностика контроллера обеспечивается встроенными программными средствами;

− самодиагностику модулей (отображение их состояния на лицевых панелях);

− диагностику состояния цепей сигналов ввода/вывода;

− диагностику системы электроснабжения (осуществляется выводом в систему управления сигналов наличия напряжения на вводах электопитания и сигналов о состоянии ИБП);

− диагностику состояния всех источников питания;

− вывод сообщений о неисправности технических средств в базу данных, на рабочие места, и регистрацию в протоколе событий, с указанием отказавшего узла подсистемы;

− диагностирование средств связи, между компонентами системы, своевременное и полное отображение в режиме реального времени состояния наиболее ответственных взаимосвязей.

Технические решения по обеспечению надежности работы системы

На «верхнем» уровне применяется резервирование рабочих станций с целью обеспечения беспрерывного контроля и управления процессом.

Для обеспечения надежности электроснабжения применяются:

− питание от нескольких независимых источников, включая ИБП;

− применение устройств автоматического переключения на снабжение от резервного источника питания при отсутствии напряжения на основном;

− резервирование источников питания 24VDC, которые в свою очередь запитываются от разных вводов электропитания.

Технические решения по обеспечению сохранности информации

Для обеспечения сохранности конфигурационной и технологической информации приняты следующие технические решения:

− текущая конфигурационная информация контроллеров (алгоритмы и параметры обработки, управления) хранится в энергонезависимой ОЗУ контроллеров. Отключение напряжения не приводит к потере информации, что позволяет автоматически восстанавливать все функции управления после включения электропитания;

- для получения «твердых» копий предусмотрен вывод на печать отчетов, сводок, рапортов, режимных листов, аварийных сообщений.

Заключение

В данной статье проведен выбор средств реализации АСУТП насосной станции по очистке воды. Для проектирования системы автоматизация, диспетчерского контроля и управления были выбраны технические решения на базе промышленных контроллеров Siemens S7-1500 и на базе программно-технических средств компании «SIEMENS».