РАЗРАБОТКА СИСТЕМЫ УПРАВЛЕНИЯ И КОМПЛЕКСНОГО МОНИТОРИНГА ГАЛЬВАНИЧЕСКИМИ ПРОЦЕССАМИ

Журнал: Научный журнал «Студенческий форум» выпуск №4(183)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №4(183)

РАЗРАБОТКА СИСТЕМЫ УПРАВЛЕНИЯ И КОМПЛЕКСНОГО МОНИТОРИНГА ГАЛЬВАНИЧЕСКИМИ ПРОЦЕССАМИ

Целью данного проекта является:

1. Проектирование автоматизированной установки, предназначенной для управления родственными гальваническими процессами, которая позволит повысить точность регулирования параметров гальванических процессов, что позволит повысить качество покрытий, сократить расход ресурсов, а также позволит проводить мониторинг технологических процессов для сбора информации.

2. Разработка комплексного программного обеспечения для быстрого и точного расчета необходимого времени для нанесения покрытия определенной толщины.

Для достижения поставленной цели были сформулированы и решены следующие задачи:

- анализ гальванических процессов;

- недостатки существующих систем управления гальваническими процессами;

- разработка функциональной схемы автоматизации;

- выбор технических средств автоматизации;

- разработка имитационной модели технологических процессов в SCADA-системе.

Анализ гальванических процессов

В качестве гальванических процессов рассматривались:

- Хромирование.

- Меднение.

- Цинкование.

Анализ таблицы 1, в которых представлены сравнительные характеристики рассматриваемых гальванических процессов показал, что их можно охарактеризовать как родственные. Анализ современного состояния вопроса автоматизации гальванических процессов показывает, что теоретические основы процессов проработаны достаточно давно и существует настоятельная необходимость разработки автоматизированных систем управления этим процессом с диагностикой состояния объекта. Пример внедрения установки твердого анодирования с компьютерным управлением и диагностикой толщины, показал, что для создания математической модели нужно иметь достаточную базу экспериментальных данных.

Таблица 1.

Сравнительная таблица гальванических процессов

|

Вид покрытия |

Тип покрываемых изделий |

Назначение покрытия |

Температура электролита, °С |

Плотность тока, j, А/dm2 |

Продолжительность процесса, мин |

Скорость осаждения, мкм/мин |

|

Хромирование |

Сталь |

Защитное и защитно-декоративное |

45...55 |

15...60 |

2...6 |

0,8 |

|

Меднение |

Сталь |

Защитное и защитно-декоративное |

25...40 |

1...6 |

4...8 |

0,7 |

|

Цинкование |

Сталь, медные сплавы |

Защитное и защитно-декоративное |

30...40 |

1...2 |

20...44 |

0,6 |

Недостатки существующих систем управления гальваническими процессами

В ходе анализа особенностей рассматриваемых технологических процессов выявлены следующее недостатки:

– контроль параметров осуществляется чисто визуально;

– контроль толщины покрытия приближенно по времени;

– технические параметры процесса контролируются вручную;

– отсутствует автоматическое отключение.

Низкая степень автоматизации процесса обуславливает низкие показатели качества покрытий и снижение производительности.

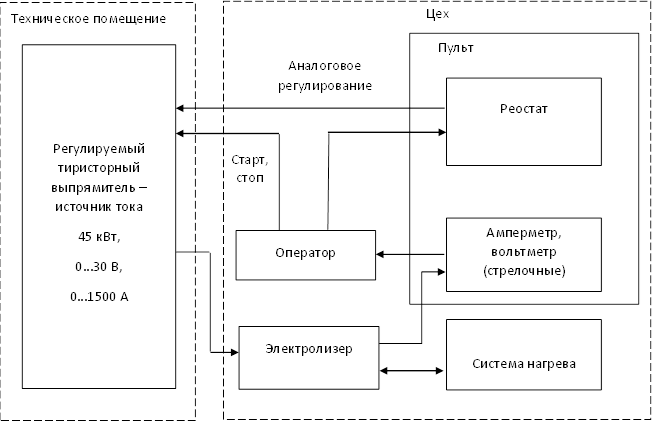

Рисунок 2. Структурная схема существующей установки

Установка, структурная схема которой показана на рис. 2., обеспечивает реализацию гальванических процессов.

Разработка функциональной схемы автоматизации

В результате работы проведен анализ современного состояния вопроса автоматизации гальванических процессов, на основании которого предложен путь достижения поставленной цели.

На основе анализа существующей установки для твердого анодирования с компьютерным управлением и диагностикой толщины покрытия, функционирующей в цехе №3 ОАО «КумАПП», разработана и предложена структурно-функциональная схема универсальной автоматизированной установки для управления гальваническими процессами.

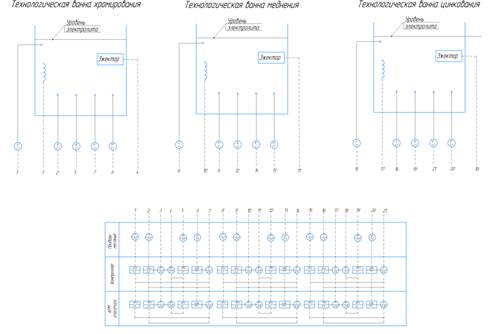

Рисунок 3. Функциональная схема автоматизации

Основными контролируемыми параметрами в рассматриваемых гальванических процессах являются плотность тока, напряжение, температура электролита и длительность обработки. Указанные параметры необходимо контролировать для результативного процесса. Кроме того, для более точной оценки состояния системы, следует измерять pH электролита, плотность и электропроводность. Данные параметры позволяютт точнее оценивать степень выработки электролита и обеспечить равномерность обработки. Таким образом, указанные параметры можно разделить на электрические, термодинамические и электрохимические.

Таблица 2.

Контролируемые, регулируемые, сигнализируемые параметры

|

|

Температура раствора |

Концентрация раствора |

Уровень раствора в ванне |

Плотность тока |

Кислотность электролита |

Длительность процесса обработки |

|

Контролируемые параметры |

+ |

+ |

+ |

|

|

|

|

Регулируемые параметры |

+ |

|

+ |

+ |

+ |

+ |

|

Сигнализируемые параметры |

+ |

+ |

+ |

|

|

|

Разработка структурно-функциональной схемы автоматизированной установки

С целью повышения точности регулирования и контроля гальванических процессов, а также приведения источника в соответствие решаемым задачам предложены следующие альтернативные подходы.

1. Замена существующего тиристорного выпрямителя современным импульсным регулируемым источником с высоким коэффициентом стабилизации выходного напряжения.

2. Замена стрелочного амперметра и вольтметра, а также ртутного термометра цифровыми измерителями тока, напряжения и температуры в коррозионно-стойком исполнении, с диапазонами измерений, соответствующих номинальным режимам работы.

3. Разработка и создание схемы регулировки тока, обеспечивающей плавное регулирование тока оператором во всем диапазоне работы ванны.

4. Установка промышленного управляющего компьютера с системой цифроаналогового ввода-вывода.

5. Увязка цифровых измерителей в АСУ ТП на основе промышленного контроллера в коррозионно-стойком исполнении.

6. Установление связи толщины покрытия и других характеристик, например, шероховатости и микротвердости, с напряжением, током, температурой, количеством электричества.

7. Сопряжение контроллера с управляющим компьютером – рабочим местом оператора – установленным вдали от коррозионно-активной атмосферы.

8. Разработка диагностических моделей для оценки свойств поверхностного слоя по измеримым характеристикам.

9. Разработка программного обеспечения АРМ оператора установки, позволяющего контролировать технологические параметры процесса и оценивать толщину покрытия в ходе обработки.

10. На основе экспериментальных исследований процессов на автоматизированной установке с программным управлением и мониторингом, появляется возможность разработки способов диагностики процессов.

Выбор технических средств автоматизации

Наиболее распространенными средствами автоматизации являются приборы и регуляторы, работающие с электрическими и термодинамическими параметрами. К ним относятся:

а) измерители-регуляторы;

б) приборы контроля и управления;

в) системы автоматизации;

г) устройства связи;

д) приводная техника;

е) блоки питания и устройства коммутации

ж) датчики и первичные преобразователи.

Проведен обоснованный выбор оборудования, необходимого для создания разработанной автоматизированной установки, приведено его описание.

Данные средства автоматизации относятся к контрольно-измерительным приборам и производятся рядом российских (ОВЕН, КИППРИБОР, АКИП и др.) и зарубежных (OMRON, SIEMENS, PHILIPS, FUJI и др.) фирм.