Определение прочности закрепления абразивных зерен в шлифовальном круге

Секция: Технические науки

XXXVII Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

Определение прочности закрепления абразивных зерен в шлифовальном круге

Износ абразивного инструмента – достаточно сложное явление, зависящее от многих факторов. К ним относятся: свойства абразивного материала и его зернистость, геометрические параметры шлифовального круга, вид и режимные параметры процесса обработки, свойства связки и материала обрабатываемой заготовки и, в том числе, прочность закрепления абразивных зерен в шлифовальном круге [2;3;4], поэтому определение прочности закрепления абразивных зерен в инструменте является актуальной задачей.

Согласно [2;4;5] прочность закрепления абразивных зерен в шлифовальном круге характеризуется силой закрепления абразивного зерна в связке Pc, при которой зерна шлифовального круга либо разрушаются, либо вырывается из связки.

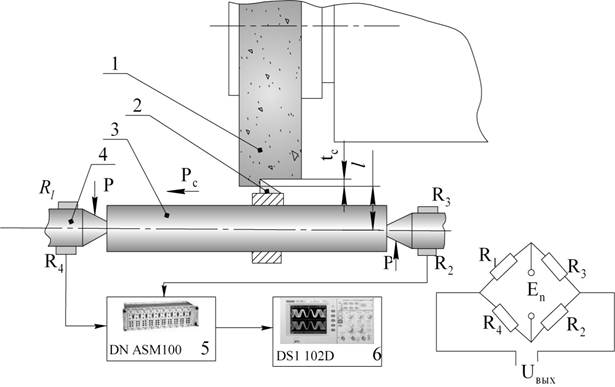

Определение силы закрепления абразивного зерна в связке с использованием методики активного планирования эксперимента выполнялось на круглошлифовальном станке модели ВUА-16 в лаборатории Севастопольского государственного университета методом строгания неподвижного круга (рисунок 1). Для этой цели оправку 3 с закреплённым в ней резцом 2 со вставкой из эльбора устанавливали в тензометрические центра 4 (рисунок 2, а) на столе станка. Проволочные датчики сопротивлений, R1, R2, R3, R4, наклеенные на вертикальных плоскостях переднего и заднего центров, соединены по мостовой схеме.

Рисунок 1. Схема экспериментальной установки для определения силы закрепления абразивных зёрен в связка шлифовального круга

Рисунок 2. а – тензоцентра; б – тарировочный график

Тарировка системы осуществлялась статическим нагружением. Масштаб тарировки определялся аппроксимацией по методу наименьших квадратов. Полученный тарировочный график показан на рисунке 2, б. Взаимное влияние каналов усилителя DN ASM100 составляло не более 1,5%, погрешность измерительного канала прибора Н3031 − ±1,5%, а погрешность измерения на ленте амплитуд сигналов – 2 ... 4%. Общая погрешность при использовании данной методики – 7%.

Для исследования влияния характеристик шлифовальных кругов на силу закрепления абразивного зерна в связке проведена серия экспериментов. В ходе исследований оценивалось влияние характеристик кругов из электрокорунда белого на керамической связке с зернистостью F90, F70, F60, F54 и твердостью I, K, M, О. В качестве показателя твердости шлифовальных кругов принята глубина лунки hл на поверхности круга (ГОСТ Р 52587-2006).

При проведении экспериментов рукояткой поперечной подачи стола, используя цифровой индикатор, устанавливали глубину строгания lc=0.5 Bg где; Bg – размер основной фракции абразивных зерен данного номера зернистости. Столу станка с помощью механизма подач сообщалось продольное перемещение. Возникающая при строгании сила Pc упруго деформирует центра 4, что приводит к разбалансировке моста сопротивления. Электрический сигнал с датчиков поступает на тензометрический усилитель 5 мод. DN ASM100, а затем регистрируется на регистрирующем осциллографе 6 мод. DS1 102D.

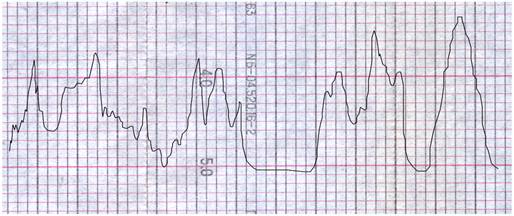

Фактическую величину силы вырывания зерна определяли из выражения Pc=μAi, где Ai -амплитуда импульса, мм, (см. рисунок 4).

Рисунок 4. Диаграмма процесса разрушения и выкрашивания абразивных зерен

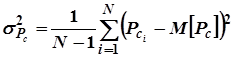

Полученные результаты экспериментов подвергали статической обработке, рассчитывая математическое ожидание и дисперсию силы закрепления [1].

,

,

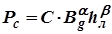

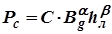

Для выявления влияния зернистости и твёрдости шлифовальных кругов на силу закрепления абразивного зерна в шлифовальном круге использовали регрессионный анализ. Получение данные аппроксимировали зависимостью вида:

.

.

Таблица 1.

Значение уровней варьирования переменных

|

Уровень |

Значение переменных |

|

|

Bg, мкм |

hл, мм |

|

|

+ 1 |

400 |

3,92 |

|

− 1 |

160 |

2,44 |

Эмпирические коэффициенты в уравнениях определяли по методу наименьших квадратов (таблицы 1 и 2). В результате расчета получены следующие выражения для вычисления математического ожидания и среднеквадратичного отклонений усилий закрепления зерна в связке:

,

,  .

.

Таблица 2.

Матрица планирования эксперимента

|

Номер опыта |

Факторы |

Порядок проведения |

Величина математического ожидания |

Величина среднеквадратичного отклонения |

|

|

Bg |

hл |

M[Pc], H |

σPc, H |

||

|

1 |

+ |

+ |

1 |

41,93 |

17,39 |

|

2 |

− |

+ |

3 |

19,92 |

6,19 |

|

3 |

+ |

− |

2 |

52,47 |

22,54 |

|

4 |

− |

− |

4 |

27,23 |

7,26 |

Для проверки адекватности расчётных зависимостей реальному процессу определяли M[Pc] и σPc для круга марки 1 24АF60М7V (hл=2,61 мм). Проверка расчётных зависимостей реальному процессу подтвердила их адекватность. Погрешность результатов экспериментов приведена в таблице 3.

Таблица 3.

Результаты экспериментальной проверки

|

Определяемый параметр |

Расчетное значение, Н |

Экспериментальное значение, Н |

Погрешность, % |

|

M[Pc] |

35.11 |

36.86 |

4,75 |

|

σPc |

12,09 |

11,23 |

7,11 |

Результаты экспериментов также позволили оценить распределение силы закрепления зерен в связке. Проверялась принадлежность выборки нормальному гамма- и бетта-распределениям. Статистическая проверка по критерию Пирсона подтвердила (при уровне значимости 0,05) принадлежность выборки бета-распределению [1].

Полученные зависимости позволяют рассчитывать силу Pc для шлифовальных кругов из электрокорунда белого в широком диапазоне зернистости и твердости.