Положение контрольной тарелки в ректификационной колонне процесса отмывки изобутан-бутановой фракции от ацетонитрила

Журнал: Научный журнал «Студенческий форум» выпуск №11(32)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №11(32)

Положение контрольной тарелки в ректификационной колонне процесса отмывки изобутан-бутановой фракции от ацетонитрила

Aspen HYSYS– это инструмент моделирования процессов для проектирования, оптимизации, бизнес-планирования, управления активами и мониторинга производительности химико-технологических производств.[4]

Массообменные процессы – такие технологические процессы, скорость протекания которых определяется скоростью переноса вещества (массы) из одной фазы в другую конвективной и молекулярной диффузией. Движущей силой массообменных процессов является разность концентраций распределяемого вещества во взаимодействующих фазах.

Массообменные процессы классифицируют по трем основным признакам: агрегатному состоянию вещества, способу контакта фаз и характеру их взаимодействия. В зависимости от сочетания фаз имеются способы их разделения, например, ректификация.

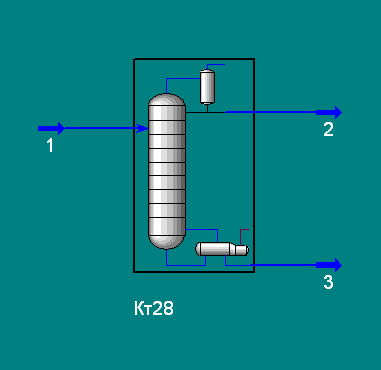

Колонна Кт28, являющаяся предметом нашего исследования, представляет собой тарельчатую ректификационную колонну, со следующими параметрами:

Диаметр – 1,6 м;

Высота – 36,7 м;

Количество тарелок – 46;

Тип контактного устройства – тарелка сетчатая провальная.

Ректификация – Процессами массообмена называют такие процессы, в которых основную роль играет перенос вещества из одной фазы в другую. Движущей силой этих процессов является разность химических потенциалов. Как и в любых других процессах, движущая сила массообмена характеризует степень отклонения системы от состояния динамического равновесия. В пределах данной фазы, вещество переносится от точки с большей к точке с меньшей концентрацией.[2]

Задачу для процесса отмывки изобутан-бутановой фракции от ацетонитрила можно сформулировать следующим образом: необходимо определить контрольную тарелку.

Для моделирования процесса необходимо знать технологический режим, а также состав сырья на входе в колонну.

Таблица 1.

Параметры на входе в колонну

|

Параметр |

Данные |

|

Температура, 0С |

50 |

|

Давление, МПа |

0,45 |

|

Расход, кг/ч |

2100 |

Таблица 2.

Состав исходной смеси на входе в колонну следующий

|

Состав |

% масс. |

|

Бутан |

38 |

|

Изобутан |

35 |

|

Ацетонитрил |

27 |

На основе вышеизложенных данных была смоделирована схема отмывки изобутан-бутановой фракции от ацетонитрила.

Рисунок 1. Схема отмывки изобутан-бутановой фракции от ацетонитрила

Таблица 3.

Температурные профили по высоте колонны при различных расходах, относительные отклонения температуры

|

№ тар. |

t при F=2100 кг/ч |

t при F+5% |

t при F+10% |

dt1 |

dt2 |

dt3 |

|

46 |

39,1 |

37,9 |

36,71 |

0,08 |

0,07 |

0,05 |

|

45 |

39,18 |

37,97 |

36,76 |

0,09 |

0,09 |

0,09 |

|

44 |

39,27 |

38,06 |

36,85 |

0,09 |

0,09 |

0,09 |

|

43 |

39,36 |

38,15 |

36,94 |

0,09 |

0,09 |

0,09 |

|

42 |

39,45 |

38,24 |

37,03 |

0,09 |

0,09 |

0,09 |

|

41 |

39,54 |

38,33 |

37,12 |

0,09 |

0,09 |

0,09 |

|

40 |

39,63 |

38,42 |

37,21 |

0,09 |

0,09 |

0,09 |

|

39 |

39,72 |

38,51 |

37,3 |

0,09 |

0,09 |

0,09 |

|

38 |

39,81 |

38,6 |

37,39 |

0,09 |

0,09 |

0,09 |

|

37 |

39,9 |

38,69 |

37,48 |

0,09 |

0,09 |

0,08 |

|

36 |

39,99 |

38,78 |

37,56 |

0,09 |

0,1 |

0,13 |

|

35 |

40,08 |

38,88 |

37,69 |

0,08 |

0,07 |

0,05 |

|

34 |

40,16 |

38,95 |

37,74 |

0,09 |

0,09 |

0,09 |

|

33 |

40,25 |

39,04 |

37,83 |

0,09 |

0,09 |

0,09 |

|

32 |

40,34 |

39,13 |

37,92 |

0,09 |

0,09 |

0,08 |

|

31 |

40,43 |

39,22 |

38 |

0,09 |

0,1 |

0,12 |

|

30 |

40,52 |

39,32 |

38,12 |

0,08 |

0,08 |

0,1 |

|

29 |

40,6 |

39,4 |

38,22 |

0,08 |

0,06 |

0 |

|

28 |

40,68 |

39,46 |

38,22 |

0,1 |

0,12 |

0,17 |

|

27 |

40,78 |

39,58 |

38,39 |

0,08 |

0,07 |

0,05 |

|

26 |

40,86 |

39,65 |

38,44 |

0,09 |

0,09 |

0,08 |

|

25 |

40,95 |

39,74 |

38,52 |

0,09 |

0,1 |

0,13 |

|

24 |

41,04 |

39,84 |

38,65 |

0,08 |

0,07 |

0,05 |

|

23 |

41,12 |

39,91 |

38,7 |

0,09 |

0,09 |

0,08 |

|

22 |

41,21 |

40 |

38,78 |

0,09 |

0,1 |

0,13 |

|

21 |

41,3 |

40,1 |

38,91 |

0,08 |

0,07 |

0,04 |

|

20 |

41,38 |

40,17 |

38,95 |

0,09 |

0,1 |

0,13 |

|

19 |

41,47 |

40,27 |

39,08 |

0,08 |

0,07 |

0,05 |

|

18 |

41,55 |

40,34 |

39,13 |

0,09 |

0,09 |

0,08 |

|

17 |

41,64 |

40,43 |

39,21 |

0,09 |

0,1 |

0,13 |

|

16 |

41,73 |

40,53 |

39,34 |

0,08 |

0,07 |

0,04 |

|

15 |

41,81 |

40,6 |

39,38 |

0,09 |

0,1 |

0,13 |

|

14 |

41,9 |

40,7 |

39,51 |

0,08 |

0,07 |

0,04 |

|

13 |

41,98 |

40,77 |

39,55 |

0,09 |

0,1 |

0,13 |

|

12 |

42,07 |

40,87 |

39,68 |

0,08 |

0,07 |

0,06 |

|

11 |

42,15 |

40,94 |

39,74 |

0,09 |

0,08 |

0,07 |

|

10 |

42,24 |

41,02 |

39,81 |

0,1 |

0,09 |

-0,13 |

|

9 |

42,34 |

41,11 |

39,68 |

0,11 |

0,31 |

1,29 |

|

8 |

42,45 |

41,42 |

40,97 |

-0,09 |

-0,67 |

-1,85 |

|

7 |

42,36 |

40,75 |

39,12 |

0,49 |

0,51 |

1,07 |

|

6 |

42,85 |

41,26 |

40,19 |

0,47 |

-0,05 |

0,28 |

|

5 |

43,32 |

41,21 |

40,47 |

0,99 |

-0,38 |

-3,71 |

|

4 |

44,31 |

40,83 |

36,76 |

2,36 |

2,95 |

4,13 |

|

3 |

46,67 |

43,78 |

40,89 |

5,99 |

6,1 |

6,21 |

|

2 |

52,66 |

49,88 |

47,1 |

5,97 |

5,62 |

5,28 |

|

1 |

58,63 |

55,5 |

52,38 |

0,08 |

0,07 |

0,05 |

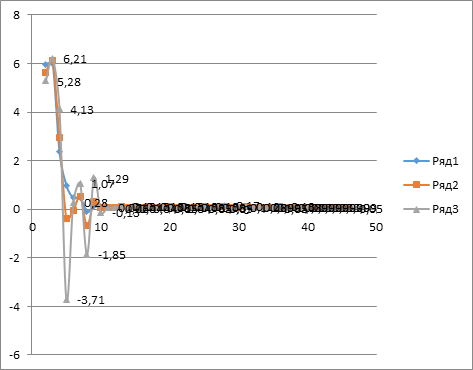

Из полученных данных построим график распределения разницы температур по высоте колонны.

Рисунок. 1 - График распределения ∆T по высоте колонны при переменном расходе исходной смеси: 1 – при нормальном расходе исходной смеси; 2 – изменение расхода исходной смеси на +5%; 3 – изменение расхода исходной смеси на +10%.

По графику была определена контрольная тарелка, ею является тарелка №3.