УПРАВЛЕНИЕ АСПИРАЦИОННЫМ КЛАПАНОМ БУНКЕРНЫХ ВЕСОВ

Журнал: Научный журнал «Студенческий форум» выпуск №33(342)

Рубрика: Сельскохозяйственные науки

Научный журнал «Студенческий форум» выпуск №33(342)

УПРАВЛЕНИЕ АСПИРАЦИОННЫМ КЛАПАНОМ БУНКЕРНЫХ ВЕСОВ

CONTROL OF THE ASPIRATION VALVE IN HOPPER SCALES

Pavlov Alexander Leonidovich

Student, Department of Electronics, Radio Engineering and Communication Systems Orel State University named after I.S. Turgenev, Russia, Orel

Abstract. The article examines the operating principle of an aspiration valve used in hopper scales at grain storage and processing facilities. The design features of the valve, its integration into the overall aspiration system, and its operational algorithm during the weighing process are analyzed. The study identifies key advantages of using the aspiration valve, particularly its ability to minimize the influence of airflows on weighing accuracy.

Аннотация. В статье рассмотрен принцип работы аспирационного клапана, применяемого в составе бункерных весов на предприятиях по хранению и переработке зерна. Проанализированы конструктивные особенности клапана, его подключение к общей аспирационной системе, а также алгоритм функционирования в процессе взвешивания. На основании проведённого исследования выявлены ключевые преимущества использования аспирационного клапана, в том числе его способность минимизировать влияние воздушных потоков на точность измерений.

Ключевые слова: аспирация, бункерные весы, весовой дозатор, аспирационный клапан, тензодатчики, точность взвешивания, взрывопожаробезопасность, автоматизация.

Keywords: aspiration, hopper scales, gravimetric feeder, aspiration valve, load cells, weighing accuracy, explosion and fire safety, automation.

Как указано в предыдущей работе автора [1], были рассмотрены способы подключения аспирационной системы к весовому дозатору элеватора, а также проведён сравнительный анализ достоинств и недостатков каждого метода. Основной целью являлось выделение такого варианта, при котором влияние аспирации на процесс взвешивания было бы минимальным и не оказывало бы воздействия на точность измерений. По результатам сравнения предлагается рассматривать вариант подключения аспирационной системы через аспирационный клапан как наиболее удовлетворяющий поставленным требованиям.

Целью настоящей статьи является описание конструкции и алгоритма работы аспирационного клапана, обоснование его преимуществ при интеграции в систему бункерных весов, а также демонстрация эффективности автоматизированного управления клапаном через весовой контроллер с привязкой к фазам технологического цикла взвешивания.

Рассмотрим устройство и алгоритм работы аспирационного клапана, установленного на бункерных весах элеватора, работающих в режиме дозатора весового тензометрического (ДВТ).

Весы предназначены для автоматического измерения массы сыпучих продуктов путем деления их на отдельные порции и определения общей массы как суммы масс отдельных порций (доз) при учетных и технологических операциях.

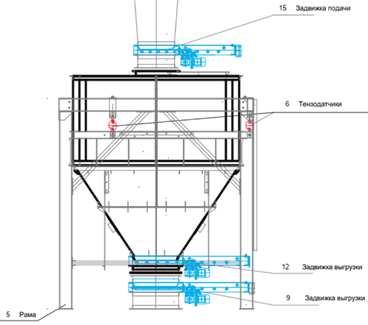

Дозатор состоит из грузоприемного устройства, силоизмерительного устройства и весового контроллера (рис.1).

Рисунок 1. Схема основных элементов бункерных весов

Грузоприемное устройство включает в себя раму, весовой бункер, верхней задвижки подачи продукта и двух нижних задвижек выгрузки.

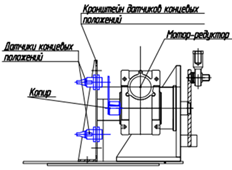

Задвижки двухпозиционные (ОТКРЫТА – ЗАКРЫТА), приводятся в действие мотор-редуктором и оснащены датчиками концевых положений. Одна нижняя задвижка выгрузки смонтирована на весовом бункере, а вторая на подвесовом бункере. Между затворами смонтировано мягкое соединение. Мягкое соединение также связывает верхнюю задвижку подачи с самим весовым бункером.

Силоизмерительное устройство представляет собой систему тензодатчиков (рис. 2), преобразующих вес весового бункера с продуктом в электрический сигнал, поступающий в весовой контроллер. Тензодатчики крепятся к раме грузоприемного устройства и бункеру с помощью системы подвесов.

Рисунок 2. Силоизмерительное устройство – тензодатчик

На раму крепится шкаф управления с весовой контроллером, который включает в себя микроЭВМ, измеритель сигнала тензодатчика, модуль управления электроприводами, панель управления и блок питания.

Панель управления весового контроллера является основным органом управления и индикации ДВТ. МикроЭВМ производит управление всеми составными частями ДВТ, а также математические расчеты, связанные с измерением веса. Измеритель выполняет преобразование электрического сигнала тензодатчика в цифровой код, который обрабатывает микроЭВМ. Модуль управления электроприводами выдает сигналы на мотор-редукторы и принимает сигналы датчиков концевых положений затворов. Блок питания обеспечивает электропитание весового контроллера и панели управления.

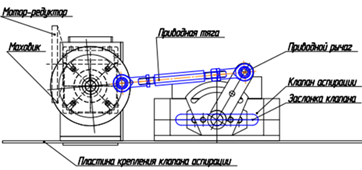

И вот на таком весовом дозаторе, на крышке весового бункера закреплен электромеханический клапан аспирации (рис. 3), к которому подключается аспирационная сеть предприятия. Клапан аспирации подключается к аспирационной сети предприятия через мягкое соединение для обеспечения подвижности весового бункера. Сигнал на управление клапаном выдает контроллер. Клапан имеет два положения (ОТКРЫТ -ЗАКРЫТ), сигнал о которых снимается с датчиков концевого положения.

Рисунок 3. Схема узлов аспирационного клапана

Работа клапана управляется контроллером, он выполняет свою функцию в составе технологического процесса взвешивания продукта.

Алгоритм работы ДВТ основан на суммировании статически взвешиваемых порций (доз). Перед началом цикла взвешивания весовой контроллер производит взвешивание пустого весового бункера.

Каждый цикл работы весов включает в себя следующие фазы:

• загрузка весового бункера через верхнюю задвижку. Открывается клапан аспирации и верхняя задвижка. Продукт начинает заполнять весовой бункер, пыль через открытый клапан отбирается из бункера и по воздуховоду отправляется в аспирационную систему;

• по достижении заданного веса дозы, верхняя задвижка закрывается, прекращается поступление продукта в бункер и вместе с этим закрывается клапан аспирации;

• происходит стабилизация и взвешивание фактически набранной порции продукта;

• разгрузка весового бункера. Открывается клапан аспирации и задвижки выгрузки продукта;

• после освобождения весового бункера задвижки выгрузки закрываются, закрывается клапан, весовой контроллер вновь взвешивает бункер и рассчитывает вес получившейся дозы, производит суммирование веса дозы с общей массой продукта, прошедшего через весы.

Далее цикл повторяется.

Анализ алгоритма работы клапана показывает, что в зависимости от этапа взвешивания, клапан находится в открытом или закрытом состоянии. Контроллер открывает клапан при загрузке зернопродукта в бункер и при выгрузке из него. В открытом состоянии он позволяет аспирационной системе выполнять основную функцию по очистке зернопродукта и воздуха от пыли и мусора, а в закрытом состоянии он снижает влияние аспирации на результаты взвешивания дозы продукта, отсекая воздушный поток. При отсутствии влияния внешнего фактора, тензометрические датчики весового дозатора быстрее стабилизируются для измерения веса, улучшается точность измерения. В связи с уменьшением времени взвешивания увеличивается общая производительность технологического процесса.

Заключение

Проведённое исследование подтвердило эффективность применения аспирационного клапана с автоматизированным управлением в составе бункерных весов на предприятиях по хранению и переработке зерна. Клапан, синхронизированный с фазами технологического цикла взвешивания, обеспечивает удаление пыли при загрузке и выгрузке продукта и исключает влияние воздушных потоков на точность измерений за счёт своевременного отключения от аспирационной сети во время стабилизации и взвешивания дозы.

Использование данного решения позволяет сократить время цикла взвешивания, повысить метрологическую точность, улучшить условия эксплуатации оборудования и повысить уровень взрывопожаробезопасности. При этом управление полностью автоматизировано и исключает влияние человеческого фактора.

Таким образом, подключение аспирационной системы через электромеханический клапан, управляемый весовым контроллером, является оптимальным техническим решением, рекомендованным к внедрению на действующих и проектируемых зерноперерабатывающих предприятиях.