Проблемы углекислотной коррозии газопромыслового оборудования и эффективность применения ингибиторной защиты

Журнал: Научный журнал «Студенческий форум» выпуск №19(40)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №19(40)

Проблемы углекислотной коррозии газопромыслового оборудования и эффективность применения ингибиторной защиты

В нефтяной и газовой промышленности нашли широкое применение ингибиторы коррозии. Это обусловлено тем, что на всех стадиях: добыча, подготовка и транспортировка нефти, газа и воды трубопроводы, оборудование, изготовленные в основном из конструкционных углеродистых сталей эксплуатируются в условиях агрессивных коррозионных сред.

Ингибиторами коррозии называются вещества, подача которых в агрессивную среду тормозит процесс коррозионного разрушения и изменения механических свойств металлов и сплавов.

У.Р. Эванс на основании того, что изменяя скорость коррозии процесса, ингибиторы должны влиять на кинетику электрохимических реакций, квалифицировал все ингибиторы на анодные, катодные и смешанные, первые замедляют анодную реакцию, вторые – катодные, третьи – обе одновременно.

Скорость коррозии углеродистой стали оценивают с использованием измерений потери веса, коррозионным водным раствором, поверхностно-аналитическими методами, методом сканирующей электронной микроскопии (СЭМ) и исследования энергодисперсионной спектроскопии (ЭДС). Скорости коррозии углеродистой стали возрастают, когда давление двуокиси углерода увеличивается. При низком давлении и периоде воздействия было обнаружено присутствие карбоната железа (FeCO3), и при длительной выдержке был идентифицирован карбид железа (Fe3C) [2]. Механизм коррозии углеродистой стали в водном растворе, содержащем двуокись углерода, является сложным и необходимо, чтобы основные условия коррозионного материала приводили к коррозионному растрескиванию. Исследовано влияние рН-коррозионного водного раствора и оценки коррозии углеродистой стали при парциальном давлении углекислого газа. В результате показатель pH оказался важным фактором коррозии углеродистой стали. Значение pH при коррозии углеродистой стали углекислым газом, смешанным с водой, является от 5 до 7 [2].

Коррозию можно определить, как повреждение поверхности химическими компонентами.

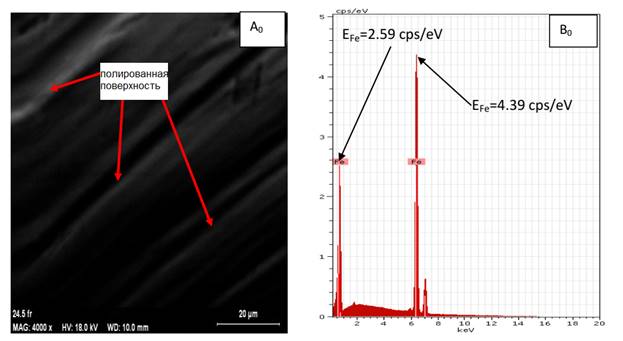

Проанализировав образцы углеродистой стали через растровый электронный микроскоп для визуализации коррозионного воздействия через парциальное давление двуокиси углерода. Используемый материал для этого эксперимента представляет собой образец углеродистой стали, используемый в газовой промышленности [5].

Изучив анализ электронной микроскопии образцов углеродистой стали, прежде чем подвергать его парциальному давлению двуокиси углерода. Образец был высушен перед исследованием (СЭМ). Анализ поверхностной топографии образцов углеродистой стали оценивали с помощью машины SEM [4].

Прогнозирование коррозии углекислого газа является наиболее важным фактором снижения коррозии. Каждая модель прогнозирования имеет свои методы исследования коэффициентов коррозии углекислого газа, но все факторы оставляют одинаковый эффект прогнозирования. Только определение расчета рН отличается для всех методов прогноза коррозии углекислого газа.

Рисунок 1. Экспериментальные детали образцов углеродистой стали (SEM и EDS) перед воздействием давления двуокиси углерода. (A): Полированная углеродистая сталь при t = 0h и (B): спектр углеродистой стали до воздействия парциального давления диоксида углерода [5]

В России одними из первых работ по проблеме углекислотной коррозии были публикации ВНИИГАЗ и его филиалов (1970-е гг.) по газоконденсатным скважинам и трубопроводам, транспортирующим газовый конденсат. Была предложена классификация газоконденсатных систем по их коррозивности в зависимости от температуры и PCO2. К малокоррозивным отнесены среды с PCO2 < 0,02 МПа, к высококоррозивным –

с PCO2 > 0,2 МПа . Аналогичные работы были выполнены и в других странах. Так, по рекомендациям Американского института нефти, системы с PCO2 <~0,05 МПа считаются коррозивно неопасными, при PCO2 от ~0,05 до ~0,2 М Па возможны средние,

а при PCO2 > ~0,2 МПа высокие скорости коррозии.

В последующем для прогнозирования скорости углекислотной коррозии было предложено уравнение Де-Варда–Миллиамса, первоначально также выведенное для систем с влажным газом.

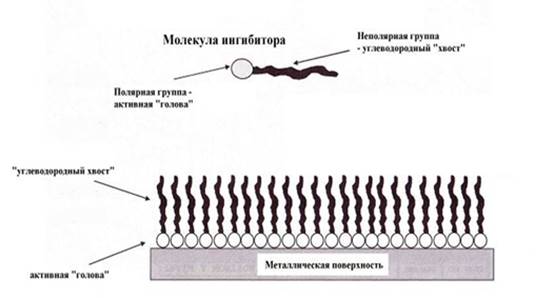

Рисунок 2. Механизм действия ингибиторов коррозии

Согласно эксплуатационным данным, средний срок службы металлоконструкций газовой индустрии вместо 10 лет по нормативным срокам в условиях, когда они подвержены коррозии, сокращается до 2-3 лет. Для продления срока службы металлоконструкций и труб в условиях, способствующих возникновению коррозии, широко используются ингибиторы коррозии (ИК) [2].

Эффективная защита от коррозии обеспечивается за счет:

• Выбора подходящего ингибитора коррозии.

• Область воздействия на углеродистую сталь должна быть защищена специальным покрытием.

• Ингибитор коррозии в качестве химической защиты должен вводиться в определенный участок. Проверка состояния оборудования до начала коррозии чрезвычайно необходима при длительной добыче или транспортировке газа.

Методы мониторинга включают [4]:

1) Отбор проб газа или флюида и измерение коррозионной активности в лабораторных условиях (а) по металлическим образцам и (б) по линейному сопротивлению поляризации.

2) Отбор проб воды и испытание остаточного ингибитора коррозии и растворенного железа в образце.

3) Измерение толщины стенки трубы с помощью дефектоскопии.

В настоящее время существует большое разнообразие ингибиторов коррозии. Экономически целесообразной эксплуатация скважин, ранее заброшенных по причине высокой интенсивности коррозионного разрушения оборудования, стала после появления высокомолекулярных органических ингибиторов. Высокомолекулярные органические ингибиторы, которые в основном применяются в нефтяной и газовой промышленности в настоящее время относятся к соединениям, содержащим азот, серу, или кислород.