Разработка охладителя зерна

Журнал: Научный журнал «Студенческий форум» выпуск №2(53)

Рубрика: Сельскохозяйственные науки

Научный журнал «Студенческий форум» выпуск №2(53)

Разработка охладителя зерна

Важной задачей сельскохозяйственного производства является разработка эффективных теплообменных установок для охлаждения сыпучих продуктов.

Обеспечение интенсивного охлаждения сыпучих сельскохозяйственных продуктов и сохранения их качества после обработки является актуальной задачей.

В качестве установки для охлаждения: сахарного песка, зерна и других продуктов предлагается установка с непосредственным охлаждением и «активным» слоем обрабатываемой продукции.

Технические средства охлаждения сыпучих материалов нуждаются в модернизации и совершенствовании.

Сельхозпроизводители зерновых культур на сегодняшний день вынуждены развивать собственную базу хранения зерна.

На сельхозпредприятиях для охлаждения зерна применяется оборудование бункерного типа, с воздушным охлаждением, системы активного вентилирования.

В известных установках для охлаждения зерна расход энергии зависит от температуры и влажности окружающей среды, температуры и влажности зерна и установленной температуры воздуха [2] .

Для охлаждения например, зерна используется воздух, на 1 т зерна в час потребуется около 2 000 м3воздуха.

Влияет на качество зерна также и скорость охлаждения.

В сушилке охлаждение происходит за 30-60 минут, в бункерах за 5-6 часов. Расход энергии охлаждающих устройств составляет от 3-5 Квт.ч/т.

Зерно после сушки необходимо охладить до температуры, превышающей температуру атмосферного воздуха на 5...10 °С (не более).

Цель работы: разработка охладителя зерна с целью повышения эффективности охлаждения и повышения качества охлажденного зерна.

Недостатками известных установок для охлаждения сыпучих материалов является повышенная металлоемкость конструкций, повышенный расход энергии, нарушение структуры зерна при обработке [3] .

С целью сокращения продолжительности процесса и снижения эксплуатационных затрат предлагается разработка охладителя зерна с системой непосредственного охлаждения (рисунок 1).

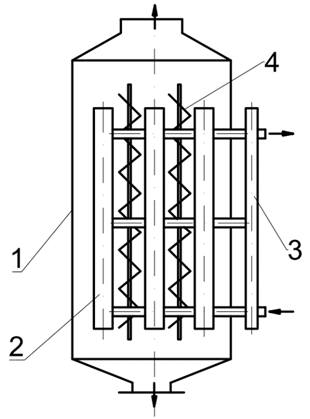

Рисунок 1. Охладитель зерна

Принцип работы охладителя заключается в подаче в хладопроводы хладагента или хладоносителя, в межтрубном пространстве размещение зерна и его перемешивание.

Охладитель представляет собой вертикальный бункер, вертикальные хладопроводы 2, соединенные с коллектором подачи хладагента 3. Охладитель работает следующим образом: в хладопроводы подается хладагент или хладоноситель, где он кипит при низком давлении, охлаждая непосредственно теплообменник и, размещенное в межтрубном пространстве, зерно или другой сыпучий материал.

Охладитель зерна или сыпучих материалов включает бункер 1, который выполнен цилиндрическим.

В верхней части бункера 1 установлена крышка с загрузочной горловиной для зерна. Нижняя часть бункера 1 снабжена выгрузной горловиной, установленной по оси симметрии бункера 1. Нижняя часть бункера 1 выполнена конической с уменьшающимся диаметром в сторону выгрузной горловины.

Во внутренней полости бункера 1 на равном расстоянии от вертикальной оси симметрии расположены хладопроводы 2 с мешалками шнекового типа 4.

В боковой части бункера 1 установлен коллектор для подачи хладагента или хладоносителя и отвода его из хладопроводов.

Зерно или другой сыпучий материал непрерывно подают в охладитель, который заполняет пространство бункера по вертикальной поверхности. Одновременно, шнеки-мешалки 4 разрыхляют и перемешивают зерно и равномерно транспортируют его в сторону выгрузной горловины, охлаждая сыпучий материал в процессе его транспортировки.

Предлагаемый охладитель зерна можно отнести к вертикальным кожухотрубным теплообменным аппаратам, в котором хладопроводы являются трубопроводами, размещенными вертикально.

В хладопроводы-трубопроводы подается от холодильной машины хладагент или хладоноситель. В зависимости от количества хладопроводов и их диаметра зависит мощность охладителя.

Достоинством кожухотрубных аппаратов является большая площадь теплообменной поверхности при относительно небольших площадях теплопередающей поверхности, простое техническое обслуживание.

Вертикальный бункер включает пакет вертикальных хладопроводов, представляющих собой испарительную систему. Интенсифицировать теплообменный процесс можно как со стороны хладагента или хладоносителя, так и со стороны зерна. В данной разработке предлагается перемешивание при охлаждении, которое позволяет интенсифицировать процесс теплообмена со стороны зерна.

Вывод. Охладитель отличается от существующих: рациональная схема позволит эффективно охлаждать зерно (не нужно организовывать подготовку и подачу воздуха мощными вентиляционными установками).

Разработанный охладитель может быть рекомендован для охлаждения сыпучих материалов различного назначения в условиях сельскохозяйственных и промышленных предприятий, конструктивное решение охладителя позволяет определять режим обработки сельхозпродукции или промышленного сыпучего материала.