Стабилизация газового конденсата при подготовке газа по технологии низкотемпературной сепарации с дефлегмацией

Конференция: CXXVIII Студенческая международная научно-практическая конференция «Молодежный научный форум»

Секция: Технические науки

CXXVIII Студенческая международная научно-практическая конференция «Молодежный научный форум»

Стабилизация газового конденсата при подготовке газа по технологии низкотемпературной сепарации с дефлегмацией

Аннотация. В данной статье рассматривается технологии стабилизации газового конденсата с использованием колонного оборудования со встроенной теплообменной секцией, технология низкотемпературной сепарации с дефлегмацией, а также недостатки ступенчатой дегазации.

Ключевые слова: стабилизация конденсата, сепарация, ступенчатая дегазация, дефлегмация, температурный режим, реконструкция.

В течение десяти лет осуществляется газоподготовка согласно технологии низкотемпературной сепарации (далее – НТС). Отличительная особенность технологии заключается в нескольких этапах, включая рекуперативное охлаждение сепарационного газа, входную сепарацию сырьевого газа, низкотемпературную сепарацию и редуцирование [1].

Обеспечение оптимального температурного режима гарантируется эффектом Джоуля-Томсона в процессе редуцирования сырьевого газа. Вместе с тем, в процессе эксплуатации газоконденсатных месторождений в течение длительного периода времени система УКПГ демонстрирует постепенное уменьшение давления. Об этом свидетельствует появление нового этапа «компрессионной эксплуатации», поскольку транспортной компании приходится строить компрессорную дожимную станцию. Как строительство, так и дальнейшее использование такой станции – финансово дорогостоящее мероприятие. Таким образом, с экономической точки зрения бескомпрессорная эксплуатация месторождения является куда более целесообразным решением [2]. Интеграция новых технологий – это один из оптимальных вариантов решения проблемы, посредством чего обеспечивается высокое качество подготовки газа в случае минимального перепада давления между выходов из установки и входом в нее.

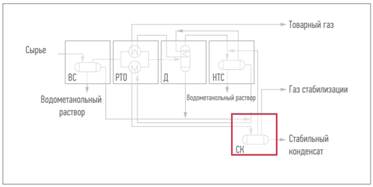

На рисунке 1 продемонстрирована принципиальная схема газоподготовки с использованием технологии низкотемпературной сепарации с последующей дефлегмацией (далее - НТСД). Согласно этой схеме, по сравнению с обычной, за охлаждение отвечает редуцированная смесь конденсаторов и газ НТС.

Рисунок 1. Схема комплекса установок подготовки газа и конденсата с применением технологии НТСД, где ВС – узел входной сепарации; РТО – узел рекуперативного теплообмена; Д – узел дефлегмации; НТС – узел НТС; СК – узел стабилизации конденсата

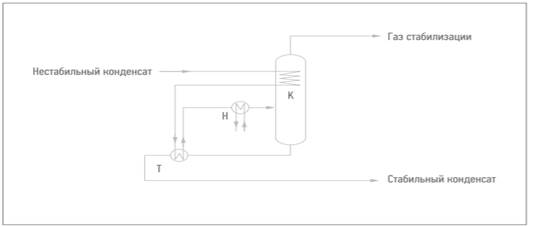

Затем проводится дефлегмация НТС посредством холода транспортируемой среды, чтобы в будущем уменьшить нагрузку массообмена на стадию НТС. Все это в совокупности уменьшает перепад давления. На следующем этапе газ дефлегмации в процессе НТС осушается, после чего его нагревают в процессе рекуперативного теплообмена или дефлегмации. Затем происходит вывод среды из установки в формате товарного газа. Отдельного упоминания заслуживает факт того, что жидкая фаза с каждого этапа переживает объединение, выветривание, нагрев до теплообмена по рекуперативной стадии. Затем специалисты проводят комплексную подготовку месторождения, стабилизируя его. Самым простым вариантом стабилизации является дегазация по двухступенчатому принципу, продемонстрированная на рисунке 2 (без демонстрации водных потоков) [4].

Рисунок 2. Схема двухступенчатой дегазации конденсата

Тем не менее, следует отметить факт существования широкого спектра вариантов схем стабилизации, включая стабилизацию с проведением ректификации, трехступенчатую дегазацию, а также стабилизацию конденсата газа, используя колонное оборудование с интегрированной секцией теплообмена, продемонстрированную на рисунке 3. Примечательно, что процедура ступенчатой дегазации с использованием сепараторов характеризуется рядом минусов, включая невозможность вести производство сжиженного газа, потерю легких соединений, находящихся в конденсате, а также дополнительных расходах на сбор и последующую утилизацию стабилизационных газов.

Рисунок 3. Предлагаемая схема стабилизации газового конденсата

Приняв во внимание колонную стабилизацию, здесь следует отметить, что путем представленного способа обеспечивается решение проблем, рассмотренных выше. Причина заключается в повышенной четкости разделения смеси углеводородов [5]. Стабилизация этим способом при условии наличия повышенного давления характеризуется рядом достоинств. Например, уменьшается объем работ по утилизации газов стабилизации. В процессе производства сжиженного газа не требуется использование искусственного холода.

Отдельного упоминания заслуживает факт того, что в случае изменения стабилизационной схемы меняется соотношение стабилизационных газов и выхода газового конденсата. Также это влияет на процесс перераспределения элементов конденсата в газовой и жидкой фазах. Процесс никак не отражается на выходе и качестве готового сырья.

Наличие большого количества этапов дегазации положительно сказывается на получении стабильного конденсата, увеличивая его объем, но при этом снизив выход стабилизационного газа. Процесс колонной стабилизации конденсата по праву является самым эффективным, поскольку при увеличении количества ступеней повышается четкость разделения. Важно отметить, что в случае перехода на колонную стабилизацию существенно уменьшаются энергетические затраты на процесс нагрева конденсата. Напрашивается следующий вывод: технология НТСД приводит к уменьшению энергозатрат, так как редуцированная смесь конденсатов заранее нагревается при рекуперативном теплообмене. Также использование НТСД характеризуется выполнением работ при более низком температурном режиме. Как итог, в составе нестабильного конденсата присутствует повышенная концентрация метана и этана, что параллельно повышает выход стабилизированных газов. Интеграция метода колонной стабилизации выглядит более целесообразно ввиду повышенной эффективности с финансовой точки зрения.

Как результат, использование технических решений, указанных выше, оправдано, прежде всего, благодаря небольшим финансовым затратам, а также быстрой окупаемости в краткосрочной перспективе. Предприятие дополнительно вырабатывает товарную продукцию, а также заметно уменьшает энергозатраты на процесс подготовки газа.