ЗАДАЧА ПРОГНОЗИРОВАНИЯ ПОКАЗАТЕЛЕЙ КАЧЕСТВА НЕФТЕПРОДУКТОВ АТМОСФЕРНО-ВАКУУМНОЙ ПЕРЕГОННОЙ УСТАНОВКИ

Конференция: CLXVIII Студенческая международная научно-практическая конференция «Молодежный научный форум»

Секция: Технические науки

CLXVIII Студенческая международная научно-практическая конференция «Молодежный научный форум»

ЗАДАЧА ПРОГНОЗИРОВАНИЯ ПОКАЗАТЕЛЕЙ КАЧЕСТВА НЕФТЕПРОДУКТОВ АТМОСФЕРНО-ВАКУУМНОЙ ПЕРЕГОННОЙ УСТАНОВКИ

Цель переработки заключается в преобразовании сырой нефти и природного газа в полезную товарную продукцию.

Технология первичной переработки нефти основана на разделении нефти методом ректификации на узкие нефтяные фракции и определяется направлениями использования фракций, выделяемых на установках атмосферно-вакуумной перегонки [3, с. 13].

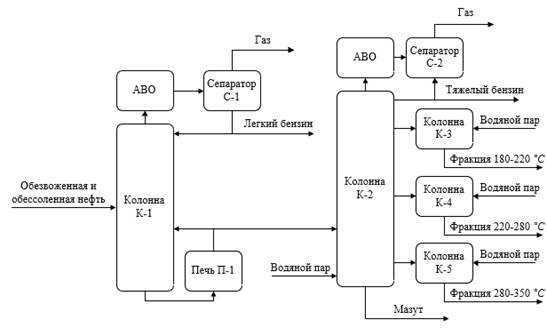

Обезвоженная и обессоленная нефть с установки обезвоживания и обессоливания после подогрева до температуры 195-205 °С за счет рекуперации тепла материальных потоков, отходящих с установки, поступает на разделение в колонну частичного отбензиневания сырья К-1. Назначение К-1 – отбор из нефти легкого бензина и основной части растворенных газов для нормализации количества бензиновых углеводородов в основной колонне К-2 и стабилизации режима её работы при возможных колебаниях состава сырья. Дистиллятные пары из К-1 конденсируются в аппаратах водяного охлаждения (АВО) и разделяются в сепараторе С-1 на жидкую и газовую фазы. Часть жидкой фазы возвращается в К-1 в качестве флегмы, а балансовый избыток (фракция легкого бензина) отводится с установки. Газовая фаза отводится на газофракционирующую установку. Частично отбензиненная нефть из низа К-1 поступает в печь П-1, нагревается до температуры 360-370 °С и подается на тарелку питания колонны К-2. Одновременно часть нагретой нефти (кубовый продукт К-1) возвращается в К-1 в виде «горячей струи» для создания парового орошения в исчерпывающей секции колонны. Дистиллятные пары с верха К-2 конденсируются в АВО и поступают в сепаратор С-2. Часть жидкой фазы возвращается в качестве флегмы в К-2, а балансовый избыток отводится с установки. С промежуточных тарелок укрепляющей секции К-2 в виде боковых погонов выводятся топливные фракции 180-220 °С, 220-280 °С и 280-350 °С, которые направляются в отпарные колонны К-3, К-4 и К-5 соответственно. В низ колонны К-2, а также в низ отпарных колонн подается перегретый водяной пар для отпарки из продуктовых потоков более легких фракций [2, с. 110]. Отпаренные фракции вместе с водяными парами возвращаются в основную колонну К-2 выше точек отбора боковых погонов. Схема первичной переработки нефти представлена на рисунке 1.

Рисунок 1. Схема первичной переработки нефти

Сырьевое обеспечение производств зачастую характеризуется наличием нескольких поставщиков нефти, а значит и колебаниями во времени фракционного состава исходного сырья.

Для повышения качества продукции необходимо контролировать следующие показатели:

– температуру начала кипения бензина К-1;

– температуру конца кипения бензина К-1;

– давление в колонне К-2;

– температуру конца кипения бензина К-1;

– температуру конца кипения бензина К-2;

– плотность авиационного керосина;

– вязкость авиационного керосина;

– температуру вспышки дизельного топлива.

Свойства товарных нефти и нефтепродуктов оценивают с помощью стандартных лабораторных методов испытаний для контроля качества и проверки соответствия требованиям спецификаций [2, с. 58].

Например, по плотности керосина можно судить о его составе. Высокая плотность говорит о высоком содержании ароматических углеводородов, низкая – о преобладании парафиновых углеводородов. Температура начала кипения стабильного бензина является важным показателем качества, так как позволяет отслеживать потери бензина в процессе хранения и транспортировки [4, с. 13].

Мониторинг текущих производственных ситуаций – это один из лучших методов управления производством. Данный метод позволяет отслеживать качество нефтепродуктов на начальных стадиях процесса нефтепереработки. Текущее состояние процесса нефтепереработки можно отследить по таким параметрам, как температура, давление, расход и т.д., значения которых поступают от датчиков, находящихся на технологической установке. В настоящее время при оценке качества нефтепродуктов используются лабораторные анализы, при этом имеет место значительный лак между моментом, когда были отобраны пробы для выполнения анализов и местом принятия управленческого решения, так как проведение многих анализов занимает достаточно большое время. То есть лабораторные анализы отражают архивное значение некоторого показателя качества, а с учетом непостоянства технологического режима (всегда присутствуют некоторые колебания по давлению и температуре) анализируемый показатель уже может измениться. Лабораторные анализы ввиду различных факторов, таких как стоимость проведения, квалификация персонала, сложность отбора пробы с установки, проводятся в соответствии с определенным графиком и два последовательно проводимых анализа могут быть выполнены с разницей по времени менее шести часов [5, с. 121]. Поэтому управлять режимом работы установки, опираясь на данные лабораторных анализов, недостаточно эффективно.

Лабораторные испытания для поддержания качества нефтепродуктов проводятся три раза в день [1, с. 2]. Но поскольку процесс переработки нефти осуществляется непрерывно, соответственно контроль качества нефти и нефтепродуктов должен также проводиться в режиме реального времени. В следствие указанных причин встает задача прогнозирования показателей качества нефтепродуктов. Существуют различные методы прогнозирования: линейная и нелинейная регрессия, метод скользящей средней, нейронные сети.

Линейная регрессия предназначена для получения прогноза непрерывных числовых переменных.

Нелинейная регрессия – частный случай регрессионного анализа, в котором рассматриваемая регрессионная модель есть функция, зависящая от параметров и от одной или нескольких свободных переменных [6, с. 58].

Сглаживание методом скользящей средней заключается в том, что индивидуальные, случайно варьирующие уровни ряда, заменяют средними, типическими уровнями, при расчете которых происходит погашение случайных колебаний [8, с. 178].

Искусственные нейронные сети представляют собой математические модели и их аппаратно-программные реализации, которые основаны на принципе организации функционирования биологических нейронных сетей нервных клеток живых организмов. С точки зрения структурного построения искусственная нейронная сеть представляет собой систему взаимодействующих искусственных нейронов [7, с. 153].

На сегодняшний день для прогнозирования показателей качества нефтепродуктов атмосферно-вакуумной перегонной установки используется метод линейной регрессии. Коэффициент детерминации построенной модели составил 0.07, который свидетельствует о неудовлетворительном результате.

В связи с этим предлагается строить искусственную нейронную сеть для прогнозирования показателей качества нефтепродуктов, а также использовать метод скользящего окна, позволяющий сформировать из членов временного ряда набор данных, который будет служить обучающим множеством для построения модели.

Правильное формирование обучающей выборки является ключевым фактором при решении задач машинного обучения. Обучающая выборка сформирована из данных, собранных за 2019-2022 год, из нее были удалены данные за периоды простоя атмосферно-вакуумной перегонной установки. Ширина окна для скользящего среднего будет равна трем. Временной горизонт прогнозирования планируется производить на один шаг вперед, в дальнейшем при глубоком исследовании – от трех до пяти шагов вперед.

Выводы

Рассмотрена одна из важнейших проблем нефтяных предприятий – ускорение научно-технического прогресса. Решением является автоматизация производства. Одной из задач автоматизации является управление качеством нефти. Для того, чтобы обеспечить требуемое качество, необходимо поддерживать плановые значения основных технологических параметров нефтепродуктов. Актуальным решением для преодоления указанной проблемы является прогнозирование показателей качества нефтепродуктов атмосферно-вакуумной перегонной установки. Для решения задачи прогнозирования предложено использовать искусственную нейронную сеть, что позволит осуществить управление технологическим процессом в режиме реального времени и уменьшить активное вмешательство со стороны оператора установки.