МЕТОДЫ И СРЕДСТВА НОРМАЛИЗАЦИИ ПАРАМЕТРОВ ВОЗДУХА РАБОЧЕЙ ЗОНЫ НА ПРИМЕРЕ БЕТОННО-СМЕСИТЕЛЬНОГО УЗЛА

Конференция: CLXXIII Студенческая международная научно-практическая конференция «Молодежный научный форум»

Секция: Технические науки

CLXXIII Студенческая международная научно-практическая конференция «Молодежный научный форум»

МЕТОДЫ И СРЕДСТВА НОРМАЛИЗАЦИИ ПАРАМЕТРОВ ВОЗДУХА РАБОЧЕЙ ЗОНЫ НА ПРИМЕРЕ БЕТОННО-СМЕСИТЕЛЬНОГО УЗЛА

Аннотация. Выбор технических средств нормализации микроклиматических параметров воздуха рабочей зоны обусловливается особенностями технологического процесса. Для создания требуемых параметров микроклимата в производственном помещении применяют системы вентиляции и кондиционирования воздуха, а также различные отопительные устройства

Ключевые слова: воздух рабочей зоны, пыль, система аспирации.

По химическому составу чистый атмосферный воздух представляет собой механическую смесь газов: кислорода, углекислого газа, азота, а также целого ряда инертных газов (аргон, гелий, криптон и др.) В атмосферном воздухе содержатся (% по объему): азот – 78,08; кислород – 20,95; аргон, неон и других инертные газы – 0,93; углекислый газ – 0,03; прочие газы – 0,01. Воздух такого состава наиболее благоприятен для дыхания.

Воздух рабочей зоны редко имеет приведенный выше химический состав, так как многие технологические процессы сопровождаются выделением в воздух производственных помещений вредных веществ – паров, газов, твердых и жидких частиц. Пары и газы образуют с воздухом смеси, а твердые и жидкие частицы вещества – дисперсные системы – аэрозоли, которые делятся на пыль (размер твердых частиц более 1 мкм), дым (менее 1 мкм) и туман (размер жидких частиц менее 10 мкм). Пыль бывает крупно- (размер частиц более 50 мкм), средне- (50 - 10 мкм) и мелкодисперсной (менее 10 мкм).

Поступление в воздух рабочей зоны того или иного вредного вещества зависит от технологического процесса, используемого сырья, а также от промежуточных и конечных продуктов. Так, пары выделяются в результате применении различных жидких веществ, например, растворителей, ряда кислот, бензина, ртути и т. д. а газы – чаще всего при проведении технологического процесса, например, при сварке, литье, термической обработке металлов.

Пыль образуется при дроблении и размоле, транспортировании измельченного материала, механической обработке хрупких материалов, отделке поверхности (шлифовании, глянцевании), упаковке и расфасовке и т. п. Эти причины пылеобразования являются основными, или первичными.

К методам нормализации параметров воздуха рабочей зоны относят [1]:

1. Снижение концентрации вредных веществ в источнике их возникновения путем герметизации неразъемных соединений сваркой или пайкой, уплотнением разъемных соединений.

2. Вентиляция – организованный воздухообмен, заключающийся в удалении из помещения загрязненного теплого или важного воздуха и подаче вместо него свежего или охлажденного.

3. Герметизация технологического оборудования.

4. Дистанционное управление технологическим оборудованием.

Удельное количество пыли неорганической, выделяемое при работе бетоносмесителя составляет 0,1 г/кг смешиваемых материалов, поэтому они должны быть оборудованы системой аспирации (например, АС-4, АС-6) с вентиляторами FTFV производительностью 2000 м3/час, очистка от пыли производится с помощью фильтров CFM-30 со степенью очистки 95%.

Цементная пыль — концентратор токсичных веществ. Среднесменная концентрация пыли в воздухе рабочей зоны ПДК равна 8 мг/м3. В атмосферном воздухе населённых мест максимально разовая ПДК равна 0,3 мг/м3 и среднесуточная 0,1 мг/м3.

Остаточное содержание пыли в очищенном газе не должно превышать 25 мг/м3.

Рассмотрим один из способов нормализации воздуха РБУ

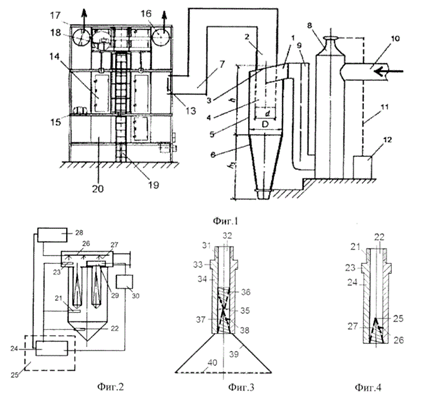

Рисунок 1. РБУ

Система аспирации – это вытяжная вентиляция, которая удаляет пылевые частицы из рабочей зоны, где образуется максимальное загрязнение, а также приточная вентиляция - добавляет воздух в чистую зону производственного помещения.

Промышленная система аспирации должны очищать производственное оборудование: конвейеры; бункеры; дозаторы материалов.

Система аспирации обеспечивает всасывание воздуха непосредственно в зоне загрязнения путем создания значительного разрежения и его фильтрацию с последующим отведением в атмосферу или возвратом в помещение. Удаление загрязненных воздушных масс обеспечивается по отдельным воздуховодам, которые проложены со значительным углом наклона. Такой способ прокладки позволяет предотвратить образование застойных зон, в которых могли бы скапливаться загрязнения.

Аспирационная установка – это комплекс оборудования, в состав которого входят [3]:

– устройство воздухозабора (местный отсос) – в качестве устройства воздухозабора применяются зонты, бортовые отсосы, укрытия;

– вентилятор в системе аспирации – должен обладать высокой мощностью для создания необходимого уровня разрежения;

– оборудование для фильтрации, с помощью которого осуществляется отделение загрязнений из состава воздуха – в качестве такого оборудования применяют циклоны, фильтры пылеуловители и т. д.;

– накопитель отходов – емкость, в которой загрязнения накапливаются для последующего удаления.

На рисунке 2 представлена схема аспирации БСУ.

Рисунок 2. Система аспирации БСУ

Система аспирации пыли работает в тесной интеграции с вентиляционной системой. Приточная вентиляция должна обеспечить достаточную подачу свежего воздуха для замещения объема отводимых загрязненных воздушных масс.

Для нормализации параметров воздуха рабочей зоны успешно применяется установка пылеулавливающая двухступенчатая (патент № 2017145039). Схема установки приведена на рисунке 3.

Рисунок 3. Установка пылеулавливающая двухступенчатая [2]

Данная модель газо-пылеулавливающего оборудования относится к современной технике пылеулавливания и может применяться в химической, текстильной, пищевой, легкой и других отраслях промышленности для очистки запыленных газов, и предназначено для центральных систем аспирации. Технический результат – повышение эффективности пылеулавливания, обеспечение пожаробезопасности и надежности процесса пылеулавливания.

Установка пылеулавливающая двухступенчатая работает следующим образом [2]:

Запыленный газовый поток подается через патрубок 10 в акустическую колонку 8, параметры звуковых колебаний которой настраиваются от блока управления 12. В звуковой колонке 8 происходит отделение от воздуха пылевых частиц, так как под действием звукового поля и связанных с ним колебательных процессов, происходящих в воздушной среде, пылевые частицы коагулируются, а крупные частицы оседают вниз колонны, откуда воздушный поток поступает на вторичную очистку в циклоне через воздуховод 9 на ввод 1. Здесь он закручивается за счет тангенциального периферийного ввода и винтообразной крышки 3. Затем направляется по нисходящей винтовой линии вдоль стенок аппарата. В результате чего частицы пыли под действием центробежной силы движутся от центра аппарата к периферии и, достигая стенок аппарата, транспортируются вниз в коническую часть 6 корпуса для сбора уловленной пыли. Предварительно очищенный воздух выводится из циклона через выходной патрубок 4. При этом легкие, мелкодисперсные фракции частиц пыли, не уловленные в конической части корпуса, задерживаются на тонком фильтре 17, связанном с ним воздуховодами 2 и 7.

После предварительной очистки в циклоне 5 газ поступает в короб 13 для входа загрязненного воздуха в тонкий фильтр 17, затем в блок фильтров 14 с фильтрующими элементами 15 рукавного типа. Пыль осаждается на внутренней поверхности рукавов и периодически сбрасывается с них системой регенерации 18 фильтрующих элементов, выполненной в виде рамы встряхивания с вибратором. Пыль ссыпается в бункер 20, откуда через шлюз посредством шнекового механизма выгрузки удаляется из фильтра. Для обслуживания фильтра предусмотрены лестница 19 и площадка. Устройство выгрузки может быть двух типов: выгрузка на базе шнекового транспортера и выгрузка на основе цепного транспортера. Установка комплектуется шкафом управления с микропроцессором, управляемым системами регенерации, выгрузки и пожаротушения.

Сигналы от датчика 21 температуры, аварийного датчика уровня пыли 22, теплового автоматического датчика-извещателя 23 поступают на вход общего микропроцессора 24, размещенного в шкафу управления 25 (фиг. 2); при этом блок управления 28 системой пожаротушения и блок управления 30 системой регенерации рукавных фильтров также связаны электронной связью с общим микропроцессором 24. При отклонениях контролируемых параметров технологического процесса, зарегистрированных соответствующими датчиками, общий микропроцессор 24 вырабатывает управляющие сигналы для блока управления системой пожаротушения и блока управления системой регенерации рукавных фильтров.

К недостаткам такой системы относится то, что большой процент сырья уходит в зону образования отходов. Для решения этой проблемы существует метод вторичного использования отхода. Цементной пыли образуется до 1 % от общего количеств.

Пыль, уловленная обеспыливающими установками, является ценным сырьем для получения строительных материалов и поэтому должна возвращаться в технологические линии. Утилизация уловленной пыли на производстве является одним из условий создания безотходных производств [4].

Наибольший интерес представляет использование пыли в строительной отрасли, что может быть решено путем использования пыли в качестве добавки при помоле цемента, обжига ее в отдельной печи, работающей по сухому способу производства.

Пыль, уловленная фильтрами, может служить основным компонентом различных смешанных вяжущих. Ее активизируют добавками портландцементного клинкера, гипса и доменных гранулированных шлаков. Для активного проявления вяжущих свойств в композициях пыли с гипсом, шлаком и другими добавками она должна содержать достаточное количество свободного оксида кальция.

Компоненты, составляющие цементную пыль, гидратируются при запаривании и активно реагируют с кремнеземом, образуя гидросиликаты и гидроалюмосиликаты. Это позволяет частично или полностью заменять известь в производстве силикатных кирпича и бетонов, что значительно повышает их прочность. Применение цементной пыли эффективно и при изготовлении ячеистых силикатных бетонов. Также цементная пыль может использоваться для производства окрашенного медицинского стекла и получения на листовом стекле тонких теплозащитных пленок с коэффициентом поглощения в ИК-диапазоне спектра 39-25%.

Вторичное использование отходов производства дает предприятию не только экономию ресурсов, но и защиту окружающей среды от производственных выбросов