СОВРЕМЕННЫЕ ФИЛЬТРЫ ДЛЯ КОМПОНЕНТОВ РАКЕТНОГО ТОПЛИВА

Конференция: CCIX Студенческая международная научно-практическая конференция «Молодежный научный форум»

Секция: Технические науки

CCIX Студенческая международная научно-практическая конференция «Молодежный научный форум»

СОВРЕМЕННЫЕ ФИЛЬТРЫ ДЛЯ КОМПОНЕНТОВ РАКЕТНОГО ТОПЛИВА

Компоненты ракетного топлива при приеме их от агрегатов доставки в системы заправки, стартового комплекса и технического комплекса должны быть кондиционными и соответствовать ГОСТам, ОСТам, техническим условиям или нормативно-технической документации.

Так как физико-химические и механические процессы, происходящие внутри емкостей, трубопроводов, например, коррозия материалов, попадание твердых частиц в компоненты топлива при их транспортировке и т. д., обусловливают наличие в КРТ твердых механических частиц, то требуется установка в системах приёма и заправки фильтров для фильтрации компонентов ракетного топлива.

Данная работа является продолжением работы [2].

Фильтр – устройство, обеспечивающие очистку компонентов ракетного топлива от механических примесей, до поступления их в цистерну хранения или топливные баки.

Перед началом заправочного процесса все компоненты топлива проходят очистку через фильтрационные установки в несколько этапов:

Первый этап – предварительная (грубая) очистка, в процессе которой происходит удаление крупных частиц размером до 5 мкм (рис. 4, а).

Второй этап – тонкая очистка, в процессе которой специальные фильтрующие элементы улавливают твёрдые частицы размером до 0,5 мкм (рис. 4, б).

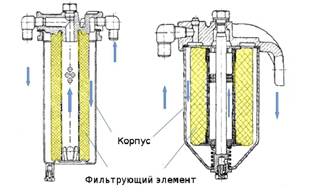

а) б)

Рисунок 4. Фильтр (а – грубой очистки; б – тонкой очистки)

Третий этап – очищенные компоненты проходят этапы по обезвоживанию (очистки от воды) (рис. 5).

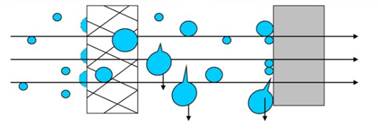

Рисунок 5. Обезвоживание компонентов топлива

На этом этапе основано использование двух типов волокон – гидрофильных, на которых жидкость обладает смачиваемой способностью, и гидрофобных, на которых жидкость не обладает смачиваемой способностью.

При прохождении воды через гидрофильные волокна происходит взаимодействие микрокапель с волокнами, их укрупнение и стекание укрупненных микрокапель вниз под действием силы тяжести.

Однако, часть микрокапель, пройдя через гидрофильный слой, попадает на гидрофобный, где останавливается, укрупняется и также стекает вниз под действием силы тяжести.

Для эффективной очитки компонентов ракетного топлива используют агрегат фильтрации топлива, который выполняет функции:

- очистки топлива от механических примесей и водоотделение;

- отбор проб КРТ из критических точек для визуального и лабораторного анализа;

- учёт выданного КРТ;

- выполнение операций на открытой площадке в любое время года и суток при температуре воздуха от -50°С…+50°С, влажности воздуха до 98 %.

Рассматриваются варианты замены фильтрующих элементов (ФЭ), применяемых на сегодняшний фильтров в АФТ на более перспективные (таблица 1).

Таблица 1.

Фильтроэлементы

|

ФЭ используемый в настоящие время |

Перспективный ФЭ |

|

ЭФБ - 5/30 ЭФБ - 15/30

|

Металлокерамический

|

|

ЭФК - 375 – 3

|

ЭФК - 375 – 1

|

|

СЭ – 35

|

ЭС – 750 – 1 – Г

|

Металлокерамические фильтры изготавливаются спеканием порошков различных металлов: бронзы, никеля, серебра, нержавеющей стали и титана. Они способны задерживать частицы размером до 1 мкм и ниже.

Металлокерамический фильтр лучше задерживает мелкие твердые частицы, чем фильтрующие ткани, благодаря извилистым и многослойным порам и жесткому, неподвижно фиксированному расположению металлических частиц.

Был проведен расчёт пропускной способности фильтра и скорости фильтрации для подтверждения правильности выбора фильтрующего элемента по следующим формулам ля подтверждения правильности выбора фильтрующего элемента.

Использовались следующие формулы:

1. Пропускная способность фильтра:

![]()

где ![]() – расчётный коэффициент пропорциональности пропускной способности фильтрующего элемента;

– расчётный коэффициент пропорциональности пропускной способности фильтрующего элемента;

![]() – перепад давления на фильтре;

– перепад давления на фильтре;

![]() – коэффициент динамической вязкости фильтруемой жидкости.

– коэффициент динамической вязкости фильтруемой жидкости.

2. Скорость фильтрации:

![]()

где ![]() – площадь поверхности фильтрующего элемента

– площадь поверхности фильтрующего элемента

![]() – расчётная производительность фильтрующего элемента

– расчётная производительность фильтрующего элемента

Результаты расчётов представлены в таблицах 2 и 3.

Таблица 2.

Фильтрующие элементы, применяемые на сегодняшний день

|

|

ЭФБ - 5/30 |

ЭФБ - 15/30 |

ЭФК - 375 – 3 |

СЭ – 35 |

|

q, |

23,23 |

27,88 |

81,31 |

898,30 |

|

|

77,993 |

77,993 |

58,495 |

90,991 |

Таблица 3.

Перспективные фильтрующие элементы

|

|

Металлокерамический (грубой очистки) |

Металлокерамический (тонкой очистки) |

ЭФК - 375 – 15 |

ЭС – 750 – 1 - Г |

|

q, |

89,055 |

116,159 |

81,31 |

1161,59 |

|

|

129,99 |

142,987 |

58,495 |

116,989 |

Целесообразность регенерации фильтров часто определяется экономическими соображениями. После снижения проницаемости фильтра до 70—80% от первоначальной величины фильтр обычно заменяют новым. В таблице 4 рассматривается три этапа регенерации фильтров и изменение их пропускной способности на основании экспериментальных данных.

Таблица 4.

Регенерация фильтрующих элементов

|

Состояние фильтра |

Пропускная способность элементов фильтрующих бумажных (ЭФБ) |

Пропускная способность металлокерамического фильтра |

|

Новый |

100% |

100% |

|

После 1 регенерации |

85% |

95% |

|

После 2 регенерации |

65% |

89% |

|

После 3 регенерации |

50% |

84% |

Наиболее перспективный метод регенерации металлокерамических фильтров — применение ультразвука. Этот метод дает возможность почти полностью восстанавливать проницаемость фильтрующих элементов.

Таким образом задача повышения качества очистки компонентов ракетного топлива может быть решена за счёт изменения структуры системы фильтрации и замены фильтроэлементов на перспективные металлокерамические, которые позволяют получить более высокую степень очистки. С экономической точки зрения новые фильтрующие элементы с их способность регенерации наиболее выгоны, так как их можно применять после трёх - четырёхкратной регенерации, что невозможно сделать с существующими фильтрами.