ОПРЕДЕЛЕНИЕ КАТЕГОРИИ ВЗРЫВООПАСНОСТИ ТЕХНОЛОГИЧЕСКОГО БЛОКА НА ОБЪЕКТЕ ХРАНЕНИЯ НЕФТЕПРОДУКТОВ

Конференция: CCLXX Студенческая международная научно-практическая конференция «Молодежный научные форум»

Секция: Безопасность жизнедеятельности

CCLXX Студенческая международная научно-практическая конференция «Молодежный научные форум»

ОПРЕДЕЛЕНИЕ КАТЕГОРИИ ВЗРЫВООПАСНОСТИ ТЕХНОЛОГИЧЕСКОГО БЛОКА НА ОБЪЕКТЕ ХРАНЕНИЯ НЕФТЕПРОДУКТОВ

Аннотация. В статье рассмотрены основные теоретические аспекты технологических блоков производства. Представлены блок-схема производства, алгоритм расчета для определения категории взрывоопасности, произведен расчет для одного из технологического блока – железнодорожной автоцистерны.

Ключевые слова: технологический блок, объект хранения нефтепродуктов, резервуар, резервуарный парк, категория взрывоопасности технологического блока, общий энергетический потенциал взрывоопасности.

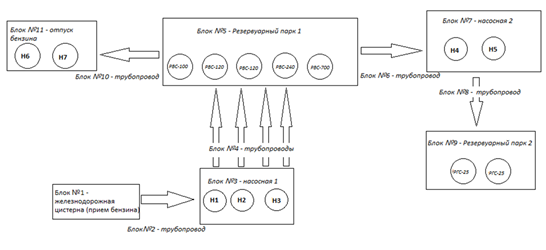

ООО «Макет-нефтебаза» состоит из следующих зон: производственная и подсобная; резервуарный парк и АЗС.

В производственной зоне происходят следующие процессы: прием бензина марок Аи-92 и Аи-95; перемещение бензина по трубопроводам через насосную станцию с помощью клапанов в резервуары; автомобильный отпуск.

Одним из обязательных условий хранения горючих жидкостей является наличие обвалования резервуаров. Обвалование представляет собой ограждение (бетонное покрытие) вокруг отдельного резервуара или группы резервуаров, образующих резервуарный парк. Его основная функция — предотвратить возможный разлив содержимого и тем самым защитить окружающую среду. Обвалование обязательно для резервуаров, в которых хранятся нефтепродукты и другие горючие жидкости. Примерный вид резервуарного парка представлен на рисунке 1.

![]()

Рисунок 1. Резервуарный парк

Резервуарный парк состоит из:

- 5 резервуаров (вертикальные стальные), которые находятся на песчано-гравийных подушках; средняя высота обвалования составляет не менее 2 м, вместимостью около 2000 м3;

- 2 резервуара (горизонтальные стальные), которые установлены на подушке, на которой в обваловании также с резервуарами расположена вторая насосная станция (насосы находятся на бетонной площадке под навесом в ограждении, которое состоит из 75% металлических листов и 25% - металлической сетки). Высота обвалования составляет не менее 1,5 м вместимостью около 50 м3.

Согласно приказу №533 от 15.12.2020 "Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств», исследуемые объекты делятся на технологические блоки [1]. Технологический блок — это завершённая и структурированная часть технологической установки, которая полностью готова к использованию на заводе. Он служит для выполнения основных и вспомогательных технологических процессов и состоит из:

- аппаратов;

- оборудования (насосы, электродвигатели и др.);

- технологических трубопроводов с запорной, предохранительной и регулирующей арматурой;

- средств измерения, контроля и автоматизации;

- устройств для обслуживания (металлоконструкции, блок-боксы и др.).

Технологический блок может включать все перечисленные элементы или только некоторые из них. На место монтажа он поставляется либо в собранном виде, либо по частям.

На производстве ООО «Макет-нефтебаза» происходят следующие процессы: приём бензина из железнодорожных цистерн; хранение бензина в резервуарах, расположенных в резервуарных парках; через насосные станции по трубопроводам отпуск бензина. В итоге данный объект можно разделить на следующие блоки:

1. блок №1 – железнодорожная цистерна;

2. блок №2, 4, 6, 8, 10 – трубопроводы;

3. блок №3, 7 – насосные;

4. блок №5, 9 – резервуарные парки

5. блок №11 – автоматизированная станция налива (отпуск бензина);

6. блок №12 – автоцистерна.

На рисунке 2 изображена блок-схема хранения бензина

Рисунок 2. Блок-схема хранения и перевалки бензина

Блок №1 состоит из двух железнодорожных цистерн объемом 60 м3; Блок №2 и №8 представляют собой трубопроводы длиной 10 м диаметром 150 мм с ручными клапанами; Блок № 6,10 – трубопроводы с ручными клапанами; Блок №4 – 4 трубопровода длиной 180 м диаметром 150 мм с клапанами дистанционного управления; Блок №3 – насосная с двумя основными насосами и одним аварийным; Блок №7 – насосная с двумя насосами для Аи-92 и Аи-95; Блок № 5 – резервуарный парк, где расположены 5 резервуаров РВС; Блок №8 – резервуарный парк, где расположены 2 резервуара РГС; Блок №11 – отпуск бензина, состоящий из двух узлов и имеющий 2 насоса, Блок №12 – не указан, условный.

Технологический блок — это аппарат или группа аппаратов, которые могут быть изолированы от технологической системы без опасных изменений режима, способных привести к развитию аварии в смежной аппаратуре или системе. Выбор технических средств, обслуживающих взрывоопасные технологические блоки, определяется их категорией взрывоопасности. Она зависит от величины относительного энергетического потенциала взрывоопасности технологического блока. Он рассчитывается исходя из общей энергии сгорания парогазовой фазы, поступившей в окружающую среду при аварийной разгерметизации блока. Для определения категории взрывоопасности также можно использовать расчётную величину массы m горючих паров (газов) взрывоопасного парогазового облака, приведённой к единой удельной энергии сгорания [2]. При проектировании технологических блоков, в которых обращаются воспламеняющиеся и горючие вещества, производится оценка энергетического уровня посредством расчёта категории его взрывоопасности. Это необходимо для обеспечения безопасности производства и предотвращения возможных аварий.

Относительный энергетический потенциал рассчитывается по формуле:

![]()

![]()

где Е – общий энергетический потенциал, кДж.

Расчет массы горючих взрывоопасных паров (кг) рассчитывается по формуле:

![]() (2)

(2)

На основании расчётных значений относительных энергетических потенциалов и приведённой массы парогазовой среды определяются категории взрывоопасности технологических блоков. В таблице 2 представлены категории взрывоопасности технологических блоков по показателям относительного потенциала взрывоопасности и условной массе.

Таблица 2.

Категории взрывоопасности технологических блоков [7]

|

Категория взрывоопасности |

Относительный потенциал взрывоопасности QB |

Условная масса m,кг |

|

I |

Более 37 |

Более 5000 |

|

II |

27-37 |

2000-5000 |

|

III |

Менее 27 |

Менее 2000 |

|

IV |

Менее 10 |

Менее 200 |

Взрыв обладает значительной разрушительной силой. Одним из ключевых параметров взрыва является суммарная энергия вещества, которая называется энергетическим потенциалом взрывоопасности. Этот показатель влияет на масштабы и последствия взрыва. Энергетический потенциал взрывоопасности Е (кДж) блока определяется полной энергией сгорания парогазовой фазы, находящейся в блоке, с учётом величины работы её адиабатического расширения, а также величины энергии полного сгорания испарившейся жидкости с максимально возможной площади её пролива. При этом предполагается следующее:

- при аварийной разгерметизации аппарата происходит его полное раскрытие (разрушение);

- площадь пролива жидкости определяется исходя из конструктивных решений зданий или площадки наружной установки.

Общий энергетический потенциал взрывоопасности (кДж) рассчитывается по следующей формуле:

![]()

где Е1′ - сумма работы адиабатического расширения и энергии сгорания парогазовой фазы, находящейся непосредственно в аварийном блоке, кДж;

Е2′ - энергия сгорания парогазовой фазы, поступившей к разгерметизированному участку от смежных блоков, кДж;

Е1′′ - энергия сгорания паровой фазы, образующейся из жидкой фазы за счет ее перегрева, а также из поступающей от смежных блоков, кДж;

Е2′′ - энергия сгорания паровой фазы, образующейся из жидкой фазы за счет тепла экзотермических реакций, не прекращающихся при аварийной разгерметизации, кДж;

Е3′′ - энергия сгорания паровой фазы, образующейся из жидкой фазы за счет теплопритока от внешних теплоносителей, кДж;

Е4′′ - энергия сгорания парогазовой фазы, образующейся из пролитой на твердую поверхность жидкой фазы за счет теплоотдачи от окружающей среды, кДж.

В данном случае нам необходимо рассчитать энергию сгорания ПГФ, образующуюся из пролитой на твердую поверхность (пол, поддон, грунт и т.д.).

Энергия сгорания парогазовой фазы, образующейся из пролитой на твердую поверхность жидкой фазы за счет теплоотдачи от окружающей среды (кДж) рассчитывается по формуле:

![]()

где ![]() – масса жидкой фазы, испарившейся рабочей жидкости за счет теплопередачи от твердой поверхности и окружающего воздуха к разлитой поверхности, кг;

– масса жидкой фазы, испарившейся рабочей жидкости за счет теплопередачи от твердой поверхности и окружающего воздуха к разлитой поверхности, кг;

![]() – удельная теплота сгорания горючих паров и/или газов, находящихся непосредственно в технологическом блоке, кДж/кг.

– удельная теплота сгорания горючих паров и/или газов, находящихся непосредственно в технологическом блоке, кДж/кг.

Масса жидкой фазы, испарившейся рабочей жидкости за счет теплопередачи от твердой поверхности и окружающего воздуха к разлитой поверхности (кг) рассчитывается по следующей формуле:

![]()

где FП – площадь поверхности зеркала жидкости, м2;

![]() – время испарения жидкой фазы, с;

– время испарения жидкой фазы, с;

![]() для бензина, это значение основывается на зависимости массы ПГФ пролитой жидкости от температуры ее кипения.

для бензина, это значение основывается на зависимости массы ПГФ пролитой жидкости от температуры ее кипения.

Энергия сгорания ПГФ, образующейся из пролитой на твердую поверхность ЖФ, за счет теплоотдачи от окружающей среды (кДж) определяется по формуле:

![]()

где ![]() - удельная теплота сгорания парогазовой фазы, кДж/кг.

- удельная теплота сгорания парогазовой фазы, кДж/кг.

Для расчета энергетического потенциала необходимы следующие значения:

- удельная теплота сгорания бензина q=44000 кДж/кг;

-

плотность бензина

.

.

Произведем расчет по первому технологическому блоку (железнодорожная цистерна). Исходя из полученных результатов можно определить категорию взрывоопасности.

Блок №1 состоит из железнодорожной цистерны объемом V1=60 м3.

Рассчитаем массу бензина, протекшего в случае аварии:

![]()

где V1 – объем бензина в цистерне, м3,

![]() – плотность бензина,

– плотность бензина, ![]() .

.

![]()

Для сбора проливов эстакада установлена в бетонном поддоне с бортиками высотой 200 мм и площадью 200 м2. Объем поддона определяется по следующей формуле:

![]()

где S – площадь поддона, м2;

h – высота бортиков у поддона, мм.

Рассчитаем объем поддона:

![]()

Площадь пролива бензина определяется по следующей формуле:

![]()

где V1 – объем бензина в цистерне, м3;

![]() – объём поддона, м3;

– объём поддона, м3;

h – толщина слоя жидкости, на грунте (принимаем значение равным 0,05 м).

Рассчитываем площадь поддона:

![]()

Рассчитаем массу испарившейся жидкости:

![]()

Следующим этапом находим значение энергии ПГФ, образующейся из пролитой на твердую поверхность жидкой фазы:

![]()

Рассчитаем общую массу горючих паров (газов) взрывоопасного парогазового облака, приведенную к удельной энергии сгорания:

![]()

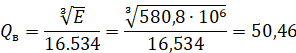

Определяем относительный энергетический потенциал взрывоопасности:

Исходя из рассчитанных значением определяем категорию взрывоопасности блока №1 по таблице 2 – I.

Таким образом, благодаря приведенным расчётам мы можем определить категорию взрывоопасности каждого технологического блока.