ОБСЛУЖИВАНИЕ ТЯГОВЫХ ПОДСТАНЦИЙ

Конференция: CCCXIII Студенческая международная научно-практическая конференция «Молодежный научный форум»

Секция: Технические науки

CCCXIII Студенческая международная научно-практическая конференция «Молодежный научный форум»

ОБСЛУЖИВАНИЕ ТЯГОВЫХ ПОДСТАНЦИЙ

Аннотация. В статье рассмотрены виды обслуживания тяговых подстанций, а также рассмотрено влияние системы менеджмента качества на организацию производственных процессов

Ключевые слова: тяговые подстанции, методы обслуживания, факторный анализ.

Надежность железнодорожного транспорта несет основную задачу хозяйственной деятельности – обеспечение безопасности в пути следования, а также в структурах холдинга ОАО «РЖД». Обеспечение безопасности осуществляется с помощью многих аспектов: соблюдение требований и норм эксплуатации технических средств, плановый контроль узлов и деталей подвижного состава и так далее.

Применение комплексного метода обслуживания тяговых подстанций, c использованием принципа параллельности производственных процессов, позволяет более четко планировать работу специализированных бригад, уменьшить число отключений, присоединений и продолжительность простоя оборудования в ремонте.

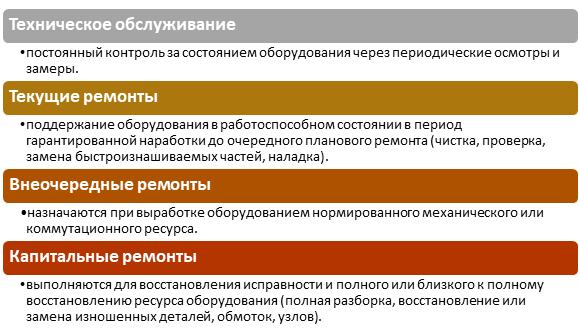

Приведем виды обслуживания подстанций на рисунке 1.

Рисунок 1. Виды обслуживания подстанций

Существуют кустовой, централизованный и комплексный методы обслуживания тяговых подстанций.

Сущность кустового метода заключается в том, что 3–4 тяговых подстанции и около 10 ПС и ППС с хорошими автодорожными связями объединяют в одно подразделение под руководством одного начальника – куст подстанций [1].

На одной из подстанций, как правило опорной, создают комплексную бригаду и базу для проведения производства почти всех видов ремонта и обслуживания, оснащенную необходимыми испытательными установками, приборами и приспособлениями, а также автотранспортными средствами.

При централизованном обслуживании тяговых подстанций все виды ремонтов выполняются специализированной комплексной бригадой РРУ. По возможности на подстанциях и ПС осуществляется лишь проверка состояния и замена неисправных узлов и деталей (или устройств в целом) с их последующей регулировкой и испытаниями на месте.

Суть комплексного метода обслуживания [1] заключается в том, что все ремонтно- профилактические работы на подстанции с учетом их объемов, сложности и периодичности делят на три комплекса, объединяемые малым, средним и большим комплексными ремонтами с 6-летним ремонтным циклом. Длительность ремонтного цикла равна периоду БКР (большого комплексного ремонта). Рассмотрим факторы, способствующие и препятствующие внедрению комплексных бригад ремонтно-ревизионного участка (РРУ) в таблице 1.

Таблица 1.

Анализ баланса сил

|

СПОСОБСТВУЮЩИЕ ФАКТОРЫ |

ПРЕПЯТСТВУЮЩИЕ ФАКТОРЫ |

|

Лидерство руководителей в улучшении работ |

Отсутствие мотивации персонала |

|

Понимание и принятие целей |

Недостаточное материально-техническое снабжение |

|

Разработка и внедрение документации |

Отсутствие у руководителей реальных рычагов поощрения работников |

|

Внедрение передовых методов контроля, обучение и самообучение работников |

Отсутствие направленности систем поощрения и наказания на улучшение и качество работ |

|

Низкая текучесть кадров |

Отсутствие обучения и литературы по СМК |

|

Научный подход к управлению и улучшению процесса |

Плохие санитарно-бытовые условия |

|

Достойная оплата труда |

Старение оборудования |

Влияние системы менеджмента качества на организацию производственных процессов позволяет правильно организовать работу с учетом сильных и слабых сторон предприятия.