Разработка устройства стабилизации поперечной устойчивости самосвального кузова транспортного средства с задней разгрузкой

Конференция: XLIX Студенческая международная научно-практическая конференция «Молодежный научный форум»

Секция: Технические науки

XLIX Студенческая международная научно-практическая конференция «Молодежный научный форум»

Разработка устройства стабилизации поперечной устойчивости самосвального кузова транспортного средства с задней разгрузкой

Аннотация: данная статья посвящена разработке устройства стабилизации поперечной устойчивости самосвального кузова транспортного средства с задней разгрузкой, в частности, показана актуальность проблемы устойчивости таких транспортных средств, проанализированы существующие конструкции, в той или иной степени решающие эту проблему, описан принцип работы проектируемого нами устройства стабилизации кузова и приведена его гидравлическая схема.

Ключевые слова: системы безопасности, самосвальные транспортные средства, устойчивость при разгрузке.

В настоящее время, вследствие установившейся тенденции проектирования крупногабаритной самосвальной техники, как отечественной, так и зарубежной промышленностью, возникла проблема, связанная устойчивостью данного вида техники. При разгрузке, осуществляемой со значительным поперечным уклоном транспортного средства, часто происходит опрокидывание вследствие того, что центр тяжести смещается вверх, как показано на рисунке 1, провоцируя возникновение опрокидывающего момента при поднятии кузова. Предельное положение устойчивости транспортного средства достигается при таком положении центра тяжести, когда вектор центра тяжести проходит через точку А – точку, относительно которой будет происходить опрокидывание.

Согласно регламенту разгрузки по ГОСТ Р 52746-2007, минимальный угол, при котором не допустимо опрокидывание самосвальных прицепов, составляет восемь градусов. Если опрокидывание все же происходит при заявленных параметрах, прицеп не допускается к эксплуатации. [1]

Рисунок 1. Схема смещения центра тяжести при подъеме кузова

Данную проблему решают различными способами. Например, существуют прицепы с боковыми гидравлическими опорами, исключающими опрокидывание. Такое устройство (патент на полезную модель № 67520)[2], представляет собой четыре выдвижных опоры в виде гидроцилиндров с шарнирными площадками, закрепленными на их штоках с нижней стороны для контактирования с поверхностью разгрузочной площадки.

Недостатком такого устройства является то, что гидроцилиндры с опорами выходят за габариты транспортного средства, что затрудняет выгрузку на узких разгрузочных платформах. Кроме того, при разгрузке на площадках, характеризующихся низкими прочностными свойствами, велика вероятность продавливания грунта и, как следствие, невозможности стабилизации транспортного средства из-за конструктивно ограниченного хода гидроцилиндров.

Существует устройство, которое частично решает проблему опрокидывания путем блокировки рессор подвески транспортного средства (патент РФ № RU 2244654 C1) [3].

Главным недостатком данного устройства является то, что при подъеме кузов транспортного средства не стабилизируется в вертикальном положении, а лишь блокирует рессоры, не допуская отклонение кузова от перпендикулярного положения относительно разгрузочной площадки. Также к недостаткам данного устройства можно отнести то, что оно не имеет возможности работать в автоматическом режиме. Оператору необходимо во время каждой разгрузки прицепа выходить из кабины тягача и включать блокировку рессор вручную.

В проектируемом нами автоматическом устройстве стабилизации кузова, отсутствуют описанных недостатков.

Решение поставленной задачи достигается за счет того, что предложено устройство для поперечной стабилизации кузова транспортного средства при подъеме, представляющее собой гидравлическую систему, включающую два стабилизирующих гидроцилиндра, трехпозиционный четырехлинейный гидрораспределитель, перепускные клапаны, а также датчик крена кузова, связанный с золотником гидрораспределителя, который при крене кузова относительно горизонтали смещается от нейтрального положения, тем самым обеспечивая подвод рабочей жидкости в соответствующий стабилизирующий гидроцилиндр, осуществляющий автоматическую стабилизацию кузова в поперечной плоскости транспортного средства.

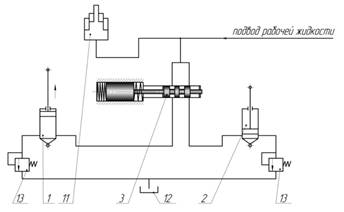

Гидравлическая система устройства стабилизации (рисунок 2) подключается к основной гидролинии транспортного средства. В гидролинии системы стабилизации установлен трехпозиционный четырехлинейный гидрораспределитель 3. Каждая выходная гидролиния связана с соответствующим стабилизирующим гидроцилиндром – левым 1 или правым 2. Подпоршневое пространство каждого стабилизирующего гидроцилиндра сообщается с гидробаком 12. Перед гидробаком установлены два перепускных клапана 13 – на каждый стабилизирующий гидроцилиндр.

1,2 – гидроцилидр стабилизирующий, 3 – гидрораспределитель золотникового типа; 12 – гидробак; 13 – перепускной клапан

Рисунок 2. Гидравлическая схема устройства

Устройство поперечной стабилизации кузова работает следующим образом. При подъеме кузова рабочая жидкость подается не только в гидроцилиндр подъема 11, но и в гидрораспределитель 3 (рисунок 12). Если кузов находится в горизонтальном положении, то есть отсутствует крен, то золотник гидрораспределителя занимает нейтральное положение. При этом подача рабочей жидкости к стабилизирующим гидроцилиндрам 1 и 2 не производится.

При крене кузова на угол α, как изображено на рисунке 3, происходит смещение золотника от нейтрального положения. При перемещении золотника влево (рисунок 2), канал правого гидроцилиндра 2 перекрыт, а канал левого гидроцилиндра 1 открывается.

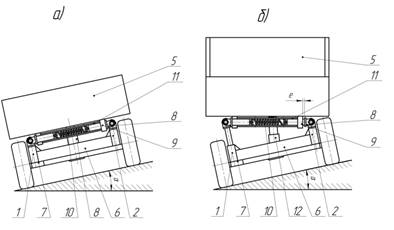

а) нейтральное положение б) при разгрузке

Рисунок 3. Работа устройства стабилизации при подъеме кузова на площадке с поперечным уклоном

Рабочая жидкость из основной магистрали поступает в подпоршневое пространство стабилизирующего гидроцилиндра 1. Шток данного гидроцилиндра выдвигается до тех пор, пока золотник не займет нейтральное положение, при этом крен кузова будет устранен. Аналогично работает система при крене кузова в другую сторону. При выдвижении штока стабилизирующего гидроцилиндра 1 (рисунок 3), происходит постепенное натяжение пружины 10, поэтому боковая нагрузка на шток заметно снижается. При устранении крена, вследствие выдвижения штока, происходит увеличение расстояния между штоками стабилизирующих гидроцилиндров 7 и 8, вследствие этого между упорным поясом полуоси 8 и петлей кузова образовывается зазор е, который самоустраняется при перемещении штока в исходное положение.

Стабилизирующие гидроцилиндры расположены в плоскости оси поворота кузова. Указанное расположение обеспечивает их малые габариты, поэтому для заполнения подпоршневого пространства требуется небольшое количество рабочей жидкости. Учитывая, что для выдвижения всех ступеней гидроцилиндра подъема 11 требуется большой объем рабочей жидкости, а также то, что устройство стабилизации начинает работать непосредственно с начала подъема кузова, стабилизация кузова произойдет значительно раньше подъема кузова на критический в отношении опасности опрокидывания угол. Поэтому опрокидывание транспортного средства при подъеме кузова исключается.

При опускании кузова давление в гидравлической магистрали понижается. При этом шток телескопического гидроцилиндра подъема 11 входит в гильзу до тех пор, пока практически полностью не опустится, затем откроется перепускной клапан 13 и произойдет перемещение штока соответствующего стабилизирующего гидроцилиндра в исходное положение. Отметим следующие конструктивные особенности предложенной системы. Стабилизирующие гидроцилиндры расположены вблизи оси подъема кузова. Указанное расположение обеспечивает малую высоту гидроцилиндров, поэтому для заполнения подпоршневого пространства требуется незначительное количество рабочей жидкости.

Учитывая тот факт, что для выдвижения всех ступеней телескопического гидроцилиндра требуются большие объемы рабочей жидкости, чем для работы системы стабилизации кузова, а также то, что система стабилизации начинает работать с начала подъема кузова, можно сделать вывод, что стабилизация кузова произойдет значительно раньше подъема кузова на максимальный угол. Поэтому, при таком расположении гидроцилиндров, вероятность опрокидывания сводится к минимуму.

Рассмотрим процесс опускания кузова. Процесс опускания основан на понижении давлении в гидравлической магистрали. При этом, телескопический гидроцилиндр начнет медленно складываться до тех пор, пока не произойдет зависание кузова на стабилизирующих гидроцилиндрах. Зависание связано с тем, что опускание кузова будет происходит уже при полной стабилизации его, а это значит, что золотник занял свое нейтральное положение и рабочая жидкость, находящиеся в подпоршневом пространстве стабилизирующих гидроцилиндров окажется запертой в магистрали. Для того, чтобы стало возможным произвести беспрепятственное опускание кузова, в гидросхему был введен перепускной клапан 13 (рисунок 2). При подъеме кузова основную нагрузку испытывает телескопический гидроцилиндр, при опускании, напротив, кузов начинает давить на штоки стабилизирующих гидроцилиндров 1 и 2, тем самым значительно повышая давление в них.

При повышении давления происходит открытие перепускного клапана и слив рабочей жидкости в гидробак. Для того, чтобы при опускании не произошла дестабилизация кузова, стабилизирующие гидроцилиндры 1 и 2 запитаны на один перепускной клапан, что обеспечивает их синхронную работу.

Технический результат предложенного устройства состоит в обеспечении безопасной разгрузки самосвальных транспортных средств на наклонных опорных поверхностях за счет компенсации крена кузова относительно горизонтали при помощи стабилизирующих гидроцилиндров.