Оптимизация технологического процесса обработки колеса турбины кондиционера путем внедрения высокоскоростной обработки

Секция: Технические науки

XV Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Оптимизация технологического процесса обработки колеса турбины кондиционера путем внедрения высокоскоростной обработки

OPTIMIZATION OF THE TECHNOLOGICAL PROCESS OF PROCESSING THE WHEELS OF THE TURBINE OF THE AIR CONDITIONER BY INTRODUCING OF HIGH-SPEED PROCESSING

Anna Odnodvortseva

student, Moscow Polytechnic University, RF, Moscow

Mikhail Vartanov

supervisor dr. tech. sciences, professor, Moscow Polytechnic University, RF, Moscow

Аннотация. В статье рассматривается пример внедрения прогрессивного метода высокоскоростной обработки (ВСО) и сложности, которые могут возникнуть при разработке технологического процесса фрезерования. Для этого необходима проработка моделей обработки в CAD/CAM, что позволит аналитически прогнозировать такие выходные данные применяемого метода как устойчивость процесса, износ инструмента, параметры качества обработанной поверхности.

Abstract. The article discusses an example of the introduction of a progressive method of high-speed processing (VSO) and the difficulties that may arise during the development of the milling process. To do this, it is necessary to work out the processing models in CAD/CAM, which will allow analytically predicting such output data of the applied method as process stability, tool wear, quality parameters of the processed surface.

Ключевые слова: колесо турбины, высокоскоростная фрезерная обработка, титановые сплавы, режимы резания, шероховатость поверхности, точность.

Keywords: turbine wheel, high-speed milling, titanium alloys, modes cutting, processing technology, surface roughness, accuracy.

С целью снижения издержек производства за счёт уменьшения затрат и времени на подготовку серийного производства, повышения качества и установления стабильности изготовления, необходимо внедрение более прогрессивных методов обработки. В настоящее время прогрессивным методом является высокоскоростная обработка (ВСО), но возникают сложности у производств по ее внедрению, это связано с некоторыми факторами: - необходимость высокоскоростного оборудования, - специального инструмента, - оснастки, - программного обеспечения, - расчет необходимых режимов резания, - разработка технологического процесса. Для этого необходима проработка моделей обработки в CAD/CAM, что позволит аналитически прогнозировать такие выходные данные применяемого метода как устойчивость процесса, износ инструмента, параметры качества обработанной поверхности.

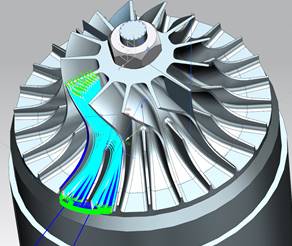

В процессе внедрения процесса фрезерной ВСО для обработки колес турбин на предприятии НПО «Наука» была проработана траектория с целью обеспечения необходимой конфигурации лопаток с обеспечением размеров необходимых квалитетов с шероховатостью Ra0,4, подобраны режимы обработки в программе NX, которые позволили обеспечить малые сечения среза, снимаемые с большой скоростью при больших значениях минутных подач и малых глубинах резания, за счет применения спиральных проходов с трохоидальным врезанием инструмента при обработке лопаток в попутном направлении (Рис. 1). При определении стратегии обработки и построении траектории должно быть обеспечено отсутствие резких изменений направления движения инструмента.

Рис.1. Траектория движения инструмента

Одной из важнейшей функций ЧПУ для ВСО является корректное управление приводами подач и приводом главного движения, тоесть шпинделем. Многочисленные структуры управления, служащие для сокращения ошибок вычисления траектории и учета жесткости станка, повышают производительность и точность обработки. При оптимизации технологического процесса с применением высокоскоростного фрезерования, выяснили, что именно режущий инструмент часто служит ограничением для скорости резания и производительности.

Стойкость инструмента при фрезеровании зависит от:

- материала,

- качества поверхностного покрытия,

- точности и особенности геометрии.

Особенность режущего инструмента для ВСО можно описать следующим образом:

- Способность испытывать высокие механические и тепловые перепады.

- Мелкозернистый карбид с покрытием на основе карбида титана, которые обеспечивают износостойкость инструмента, выдерживают высокую температуру и низкий коэффициент трения;

- Точная геометрия по сравнению с обычным инструментом, допуск на диаметр не должен превышать 02мм, предельное отклонение радиуса режущей кромки не должно быть больше 0,01мм

Были подобраны инструменты, которые отличаются малыми углами в плане (10 – 30), а также большими углами сопряжения режущих кромок торцевой и цилиндрической участков фрезы, что позволило получить более тонкое сечение среза при постоянстве подачи на зуб.

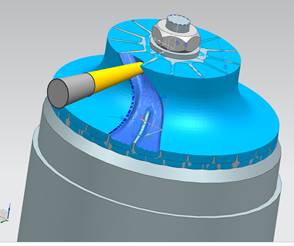

Не менее важную роль сыграли системы инструментальной оснастки. В связи со снижением сил резания, высокими скоростями вращения шпинделя в процессе ВСО на первый план выходят такие факторы как биение режущего инструмента и оправки. В процессе был использован специальный патрон с возможностью балансировки для обеспечения минимального биения зубьев фрез при установке инструмента в шпиндель станка, что позволило снизить износ, а также разработана оснастка для закрепления и переориентации колеса турбины на столе станка с целью повышения точности базирования детали при высоких скоростях обработки.

В процессе внедрения были проведены многофакторные эксперименты обработки традиционным фрезерованием и ВСО при различных траекториях. При сравнении экспериментов по технико-экономическим показателям, можно сделать вывод, что при проработке предварительной траектории в программе NX, метод ВСО позволил сократить машинное время фрезерной обработки в 2,15 раз.

На основе результатов испытаний и внедрения процесса на производстве были разработаны следующие рекомендации по программированию траекторий в программе NX:

- При обработке всегда должна образовываться стружка. Тепло из зоны обработки в основном отводятся вместе со стружкой. Вырабатываемое в процессе трения тепло будет отдаваться в инструмент и обрабатываемую деталь, что способствует перегреву и скорому износу инструмента.

- Требуется применение попутного чернового и чистового фрезерования, что приведет к равномерной уборке стружки из зоны резания, что улучшает шероховатость поверхности, и увеличивает стойкость фрезы.

- Необходимо проводить обработку фрезерования в одном направлении.

- Минимум врезаний фрезы в материал. Требуется проводить черновую обработку фрезами большего диаметра и оставлять большие припуски в углах скруглений лопаток моноколес. При чистовой обработке CAM-системы позволяют удалять материал, оставленный в углах, с помощью фрез меньшего диаметра, что необходимо когда твердость материала высока. При чистовой обработке сферической фрезой лучше обеспечить некоторый угол между осью фрезы и нормалью к обрабатываемой поверхности. Также необходимо для плавности траектории при моделировании обработки, чтобы радиус инструмента для окончательной обработки был меньше радиуса угла.

- Отход и подход траектории инструмента должны осуществляться по дуге, что улучшает условия фрезерной обработки, уменьшая износ инструмента.

- Необходимо контролировать процесс эвакуации стружки. Так как со стружкой удаляется тепло из зоны обработки, важно контролировать процесс стружкообразованию и распределение удаляемого материала.

- Необходимо применять специальное СОЖ, к примеру масляно-воздушная охлаждающая эмульсия в виде тумана для смазки и уменьшения трения.

Таким образом при внедрении методов ВСО необходимо прорабатывать траекторию движения с помощью CAD/CAM программ, подбирать необходимые инструменты и оснастку с учетом физических свойств процесса ВСО, учитывая широкий набор вариантов гладкого подвода инструмента между подходами – отвода как на чистовой, так и на черновой обработке, что позволит:

- сократить время производственного цикла на 30%-50%;

- обеспечить стабильность параметров профиля лопаток;

- увеличить ресурс инструмента, уменьшить износа станка.

Конечно же стоимость станков и инструментов для ВСО в несколько раз дороже стандартных их аналогов, при этом необходимо учитывать все преимущества ВСО перед традиционной фрезерной обработкой. При грамотной настройке и максимальной загрузке оборудования (при массовом, серийном производстве) перспективный метод высокоскоростного фрезерования способен довольно быстро окупить все затраты.