Обзор протоколов связи в промышленных сетях

Секция: Технические науки

лауреатов

участников

лауреатов

участников

XVII Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Обзор протоколов связи в промышленных сетях

REVIEW OF COMMUNICATION PROTOCOLS IN THE INDUSTRIAL NETWORKS

Victor Kharitonov

student of «Infocommunication technologies and systems», national research Mordovian State University it. N.P. Orageva St, Russia, Saranck

Vladimir Nikulin

candidate of engineering sciences, head of the department "infocommunication technologies and communication systems", national research Mordovian state University. N. P. Ogarev, Russia, Saranck

Аннотация. В статье рассматриваются основные протоколы связи, применяемые в промышленных сетях. Раскрываются особенности применения, а так же их вариации, связанные с поставленными задачами. Авторы указывают на преимущества и недостатки протоколов на основе их внутренней архитектуры и области применения.

Abstract. The article discusses the main communication protocols used in industrial networks. Discloses the features of the application, as well as their variations associated with the tasks. The authors point out the advantages and disadvantages of the protocols based on their internal architecture and scope.

Ключевые слова: кадр данных, кадр ошибки, RTU, ASCCI, Industrial Ethernet, кадр запроса.

Keywords: frame data, frame error, RTU, ASCCI, Industrial Ethernet, frame query.

Автоматические системы управления получают все более широкое распространение. Происходит постоянное увеличение списка технологических процессов, в которых для эффективного управления необходимо разворачивать системы сбора и обработки информации. Одной из наиболее актуальных задач управления является разработка и внедрение или усовершенствование систем сбора данных. Наиболее оптимальной с точки зрения стоимости системы и выполнения поставленных задач с определенной степенью надежности, являются распределенные системы сбора данных. Особенностью таких систем является децентрализация, т.е. наличие нескольких локальных контроллеров управления взаимодействующих друг с другом, но не влияющих на работу всей системы в случае отказа.

Оконечными устройствами в промышленных сетях могут быть датчики, производящие многократные измерения какого-либо параметра технологического процесса, или различного рода механизмы, не требующие сложных процессов управления, например, электрические приводы или клапаны. Взаимодействие оконечных устройств с контроллерами не предъявляет особых требований к пропускной способности сети.

Часто запрос от контроллера к датчику происходит с определенным интервалом времени. С одной стороны, это не нагружает сеть, с другой отсутствует сигнализация о резком изменении какого-либо параметра, например, температуры, до момента отправки очередного запроса.

Принятая от датчиков информация обрабатывается в контроллерах и подготавливается к передаче на диспетчерское устройство, чаще несколько, например, персональный компьютер.

Следующим иерархическим этапом сети выделяют локальную сеть предприятия, к которой также подключены персональные компьютеры диспетчеров. Локальную сеть предприятия целесообразно строить с топологией «звезда» по технологии Ethernet.

Основными протоколами обмена информацией в распределенных системах сбора данных можно выделить разновидности Modbus, Profibus, CANOpen, Industrial Ethernet и др.

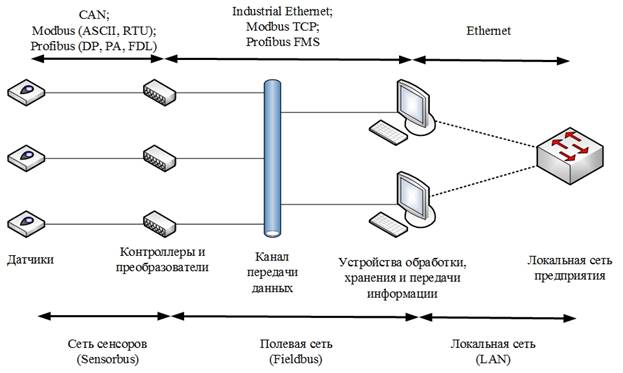

На рисунке 1 изображена распределенная система сбора данных с указанием протоколов обмена информацией.

Стандарт промышленной сети CAN (Controller Area Network, сеть контроллеров) разработан в середине 80-х годов XX века компанией Robert Bosch GmbH. В настоящее время применяется в автомобилестроении, системах «умный дом». В сетях сбора данных служит для объединения оконечных устройств с контроллерами. Может осуществлять передачу данных как по медным или оптическим проводникам, так и по радиоканалу. На практике открытый протокол реального времени CANopen обычно применяется в сетях с топологией «шина» и кабелем «витая пара». Протокол различает четыре вида кадров:

- кадр данных (data frame) – передача данных;

- кадр запроса (remote frame) – запрос на повторную передачу потерянного или искаженного кадра;

- кадр перегрузки (overload frame) – формирование паузы между кадрами данных или запроса;

- кадр ошибки (error frame) – сигнализирует об ошибке в сети.

Скорость передачи информации зависит от протяженности канала связи и может достигать 1 Мбит/с.

Рисунок 1. Стандарты связи в промышленных сетях

Протоколы сети сенсоров Modbus ASCII и Modbus RTU применяются для связи датчиков и исполнительных механизмов с контроллерами. Различие между ASCCI и RTU заключается в способе кодирования символов.

При использовании таблицы ASCII каждый символ содержат два байта данных.

При кодировании RTU символ кодируется одним байтом последовательности, что повышает скорость передачи данных.

Преимуществом ASCII кодирования является упрощенная система декодирования и управления данными.

Кроме того, протоколы уровня сенсоров могут напрямую взаимодействовать с протоколом полевой сети Modbus TCP, что также сокращает задержку в обработке и передаче данных.

Минимальной единицей передаваемой информации в протоколе Modbus является общий пакет PDU (Protocol Data Unit) для всех физических уровней модели OSI, содержащий код функции и данные пакета. PDU инкапсулируется в пакет ADU (Application Data Unit), который добавляет специфичную для конкретного физического уровня информацию, зависящую от применяемого протокола (Modbus ASCII, RTU или TCP). В зависимости от выполняемой функции, поле данных пакета PDU может быть четырех типов:

- Discrete Inputs – однобитовый тип, только чтение;

- Coils – однобитовый тип, чтение и запись;

- Input Registers – 16-битовый тип, только чтение;

- Holding Registers – 16-битовый тип, чтение и запись.

Преимуществами протокола Modbus являются простота программной реализации, надежный метод контроля ошибок.

Из недостатков выделяют способ взаимодействия «ведущий/ведомый», что не позволяет ведомым устройствам передавать данные вне определенных интервалах времени.

Стандарт Profibus (Process Field Bus) был разработан в 1987 года в Германии компанией Siemens.

Основными областями применения протокола являются машиностроение и системы управления промышленным оборудованием.

Физической средой работы протокола могут быть как медная витая пара, так и оптоволоконный кабель. На уровне сети сенсоров Profibus может работать по двум протоколам DP и PA. Profibus PA (Profibus Process Automation) – протокол, реализуемый только по медной витой паре.

Отличительной особенностью является возможность обеспечивать питание устройств сети через шину.

Максимальная скорость передачи данных около 32 кбит/с. Profibus DP (Profibus Decentralized Peripherals) – основной протокол, получивший широкое распространение в децентрализованных сетях благодаря быстрому обмену данными между устройствами сети.

Преимуществами протокола являются высокая скорость реакции «ведомого» устройства на запрос «ведущего» и стойкость к воздействию электромагнитных полей. Скорость передачи информации может достигать 12 Мбит/с. На канальном уровне Profibus DP взаимодействует с Profibus FDL (Profibus Field Data Link), который обеспечивает прямое соединение с протоколом полевой сети Profibus FMS (Profibus Fieldbus Message Specification). Протокол канального уровня FDL способен обеспечить выполнение каждым «ведущим» устройством своей задачи в точно определенный период времени, а также максимально ускоряет взаимодействие «ведущих» устройств с «ведомыми». Profibus FMS обеспечивает обмен данными между контроллерами и диспетчерскими устройствами. Максимальная скорость передачи данных может достигать 12 Мбит/с.

Industrial Ethernet (промышленный Ethernet) был разработан для взаимодействия контроллеров и диспетчерских устройств в промышленных сетях. Применение обычного Ethernet в децентрализованных сетях ограничивало отсутствие гарантии обмена малым количеством информации с высокой точностью. Однако, дополнив стек протоколов TCP/IP рекомендацией RFC1006, удалось обеспечить частую передачу коротких сообщений. Кроме того, были разработаны новые разъемы и кабели для работы в специфических промышленных условиях. Преимуществами применение промышленного Ethernet являются:

- высокая скорость передачи данных (до 10 Гбит/с);

- возможность применения существующего оборудования, поддерживающего Ethernet;

- низкая стоимость обслуживания сети;

- несложная организация резервирования каналов связи;

- исключение проблемы коллизий;

- сегментирование сети и т.д.

Основным и важным недостатком Industrial Ethernet является значительное превышение служебной информации пакета TCP/IP (68 байт) по сравнению с пересылаемой информацией (8 байт).

Однако этот недостаток компенсируется высокой скоростью передачи данных. Кроме того, Industrial Ethernet имеет возможность взаимодействовать с другими протоколами полевого сегмента промышленной сети.

При проектировании промышленных сетей необходимо четко формулировать задачи, выполняемые устройствами системы.

Особое внимание необходимо уделять таким параметрам сети как скорость обработки запросов и ответов, пропускная способность сети, возможность масштабирования.

Проведя анализ нескольких протоколов передачи данных в промышленных сетях можно сделать вывод, что выбор протокола зависит от поставленных задач и является специфичным для большинства технологических процессов.