Экспериментальный анализ алгоритмов уменьшения колебаний груза

Секция: Технические науки

XVIII Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Экспериментальный анализ алгоритмов уменьшения колебаний груза

При пуске и торможении мостового крана под действием динамических усилий, создающим приводным электродвигателем, точка подвеса груза движется с ускорением. В результате воздействия сил инерции и наличия упругой связи (упругий трос, связывающий рабочий орган с приводом) груз отклоняется от положения равновесия в сторону, противоположную движению. Отклонение груза происходит вследствие развиваемого динамического момента электродвигателя механизма передвижения и наличия упругой связи между точкой подвеса и перемещаемым грузом.

Механические способы ограничения раскачивания груза приводят к усложнению конструкции крепления груза, увеличивают инерционность и габаритные размеры систем, повышают сложность их настройки и эксплуатации. Методы ограничения раскачки груза при ручном управлении, заключаются в том, что крановщик определенным образом маневрирует механизмами крана. При ручном управлении система электропривода может быть сравнительно простой, однако работа крановщика оказывается в этих случаях интенсивной и напряженной, а сам крановщик должен быть достаточно опытным. В автоматических системах успокоения колебаний груза, применяются сложные датчики отклонения груза или формируются определенные законы ускорения механизма передвижения от времени. Способы автоматического демпфирования, созданные зарубежными компаниями и не имеют отечественных аналогов. Существует необходимость в создании такой системы управления электроприводом механизма передвижения подъемно-транспортной машины, которая позволяет эффективно демпфировать колебания груза без применения датчиков угла отклонения.

Подавление колебаний груза методом интенсивности ускорения и торможения заключается в поддержании постоянного ускорения ![]() в течение промежутка времени, равного периоду собственных колебаний. Рассчитаем период колебаний по формуле:

в течение промежутка времени, равного периоду собственных колебаний. Рассчитаем период колебаний по формуле:

![]() ;

;

при длине подвеса l=1,85 м:

![]() , с.

, с.

Проведем испытания при пуске и торможении каретки тельфера с ускорением в течении времени меньше расчетного – 1с, при длине подвеса l=1,85м, масса груза составляет 9,5кг.

Эксперименты проводятся на макете кран-балки. Перемещение груза производится электрическим тельфером, закрепленным на каретке с электроприводом от асинхронного трехфазного электродвигателя. Управление электроприводом каретки производятся частотным преобразователем. Координаты расположения каретки и груза определяются с помощью энкодеров. Эксперименты будут проводиться при условиях:

– начальные условия для отклонения и скорости отклонения груза нулевые;

– длина подвеса каната в течение переходных процессов остается неизменной;

– возмущающие воздействия на груз отсутствуют.

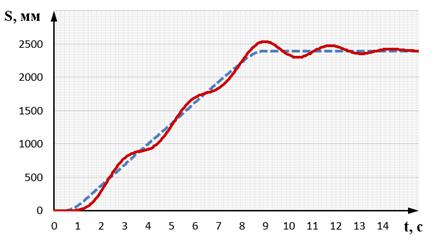

График перемещения S электротельфера и груза от времени t изображены на рисунке 1.

Пунктирной линией отображается перемещение тельфера, сплошной линией – перемещение груза. Из графика можно наблюдать запаздывание груза от каретки при пуске, что вызывает колебания при движении груза на всём пути при установившейся скорости каретки. На девятой секунде происходит торможение каретки, что приводит к возрастанию амплитуды колебания груза. Подробно рассмотреть величину отклонения груза x0 во времени относительно каретки можно на рисунке 2.

Рисунок 1. График перемещения S электротельфера и груза от времени t при ускорении в течении 1 с

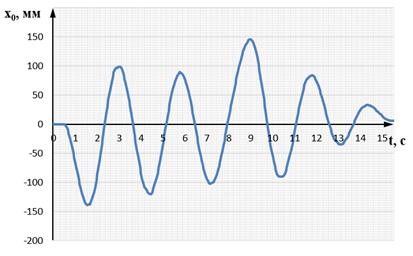

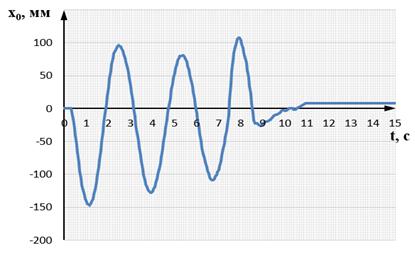

Рисунок 2. График отклонения груза x0 от времени t при ускорении времени ускорения 1с

Из рисунка 2 можно увидеть, что во время пуска отклонение груза достигло 140 мм и к моменту начала останова каретки тельфера колебание уменьшилось до 100 мм. Далее, при остановке каретки, наблюдается пик отклонения груза – 146 мм, затем затухание колебаний.

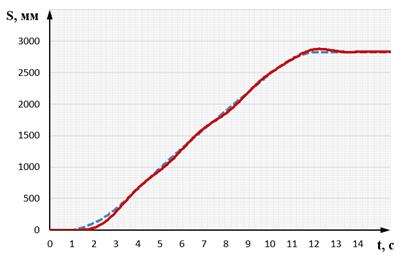

Проводим аналогичный опыт с расчетным временем ускорения и торможения – 2,73 с. Результаты испытаний можно наблюдать на рисунках 3 и 4.

Рисунок 3. График перемещения S электротельфера и груза от времени t при ускорении 2,73 с

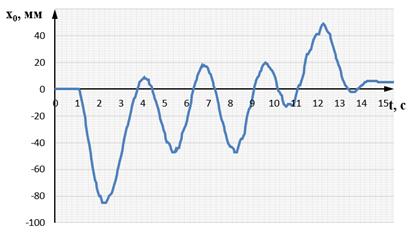

Рисунок 4. График отклонения груза x0 от времени t при ускорении 2,73 с

При осуществлении ускорения и торможения с рассчитанным временем наблюдается заметное снижение амплитуды колебаний во время переходных процессов. Пик амплитуды отклонения, приходящейся на момент торможения каретки, составил 49 мм, что меньше в 2,97 раза по сравнению с интенсивностью ускорения и торможения 1с.

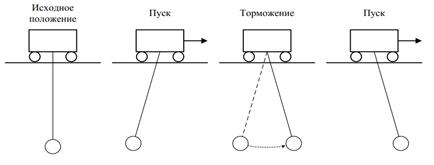

Далее проведем эксперимент с компенсацией раскачки. В исходном положении механизм и груз неподвижны, канат расположен вертикально. По команде “пуск” механизм передвижения разгоняется до заданной рабочей скорости, при этом груз вследствие инерции оказывается отклоненным назад. При поступлении команды “торможение” механизм останавливается, направление движения груза изменяется на противоположное, и он догоняет, а затем и обгоняет точку подвеса. Следующая команда “пуск” дается тогда, когда канат с грузом отклонены вперед по движению, при этом механизм вновь разгоняется до рабочей скорости и догоняет груз [1, с. 20] (рисунок 5).

Рисунок 5. Промежуточные положения груза и механизма передвижения в процессе пуска с компенсацией колебаний

Эксперимент проводится при аналогичных условиях:

– начальные условия для отклонения и скорости отклонения груза нулевые;

– длина подвеса каната в течение переходных процессов остается неизменной и равняется 1,85 м;

– возмущающие воздействия на груз отсутствуют;

– масса груза составляет 9,5 кг.

Система управления построена на контроллере CP1E серии N, фирмы OMRON с записанной специальной программой, рассчитывающей положение тельфера и груза, а затем подающей сигнал на передвижение каретки на заданное расстояние для демпфирования раскачки груза.

На рисунках 6 и 7 представлены графики испытаний. На рисунке 6 наблюдаем процесс пуска каретки с возникновением раскачки груза с отклонением, достигшим 150 мм. (рисунок 7). На седьмой секунде происходит остановка каретки, затем, когда груз обгоняет каретку и достигает максимальной амплитуды отклонения в 110 мм, производится пуск каретки (промежуток времени 7-9 с), и каретка догоняет груз, тем самым предотвращает колебание груза в обратном направлении. Остаточное колебание груза после компенсации составило 20мм.

Рисунок 6. График перемещения S электротельфера и груза с компенсацией раскачки

Рисунок 7. График отклонения груза x0 от времени t

В таблице 1 записаны параметры переходных процессов при пуске и остановке каретки в проведенных экспериментах. Сравнив данные сводной таблицы, можно сделать вывод, что перенос груза при использовании функции противораскачки займет меньшее время, так как переходные процессы при этом методе протекают быстрее. Но данный метод не лишен недостатков, так как при нем выше уровень динамических нагрузок, нежели чем при пуске с временем ускорения равным периоду колебаний, что плохо сказывается на механике грузоподъемных кранов. Также для получения хороших показателей гашения амплитуды колебания требуется использовать датчики, определяющие положения груза относительно тележки крана, что повышает стоимость реализации. Использование метода с расчетным временем ускорения позволяет избавиться от рывков и неблагоприятных воздействий на механику подъемных устройств. Также возможна реализация данного метода без применения ПЛК, если установить переключатель длины подвеса, либо если перенос груза производится на фиксированной высоте.

Таблица 1.

Сводная таблица экспериментов

|

Параметр |

Пуск с временем ускорения 1с |

Пуск с временем ускорения 2,73с |

Пуск с функцией противораскачки |

|

Максимальная амплитуда при пуске |

140 мм |

85 мм |

150мм |

|

Время достижения номинальной скорости |

1,1 с |

2,8 с |

0,2 с |

|

Максимальная амплитуда при остановке (компенсации раскачки) |

146мм |

20 мм |

20 мм |

|

Время затухания колебания от команды остановки |

6 с |

3 с |

1,5 с |