Стенд исследования колебаний груза мостового крана

Секция: Технические науки

лауреатов

участников

лауреатов

участников

XVIII Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Стенд исследования колебаний груза мостового крана

Мостовые краны занимают на современных промышленных предприятиях ведущее место в обеспечении транспортно-технологических потоков, являются одним из наиболее распространенных типов грузоподъемных кранов - доля мостовых кранов в Российской Федерации составляет более 30% от общего количества грузоподъемных кранов [1, с. 10]. Динамические процессы, возникающие в ЭМС мостового крана при перемещении гибкоподвешенного груза, являются типичными для большинства подъемно транспортных механизмов данной группы. Реализация способов уменьшения колебаний груза позволяет значительно упростить работу операторов кранов, увеличить производительность технологического процесса и повысить его безопасность.

Разработка модели крана-балки, для проведения исследований способов демпфирования колебаний груза, позволит реализовать и произвести анализ существующих алгоритмов уменьшения раскачивания груза.

Разработанная конструкция исследовательского стенда имеет возможность перемещения груза по двум координатам: подъем - опускание груза и перемещение по балке, и состоит из силовых элементов (балка с опорами), исполнительного органа (электротельфер с кареткой), датчиков с вспомогательными элементами и системы управления.

Силовая конструкция выполнена из двутавровой балки марки 18Б1 длиной 5,5 метра, закрепленной по краям трубами диаметром 100мм, выполняющими роль опор, на высоте 2500 мм от уровня пола. Балка предназначена для крепления и передвижения каретки по всей длине конструкции. Трубы осуществляют функцию надежной фиксации балки на установленной высоте и крепления вспомогательных элементов.

Исполнительным органом является электротельфер ЭТФ-250 грузоподъемностью 250кг, закрепленный на электрической каретке.

Для осуществления контроля за передвижением каретки, перемещением груза и за длиной подвеса груза установлены энкодеры. Ограничение перемещения каретки по балке устанавливается индуктивными конечными выключателями, установленными по краям балки. Ограничение минимальной длины подвеса предусмотрено конструкцией электротельфера с помощью механического конечного выключателя.

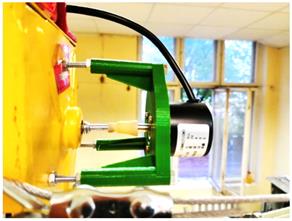

Контроль за перемещением груза осуществляется следующим образом: на каждой опоре вертикально закреплена профильная труба размером 10мм х 20 мм и длиной 2,5 метра, служащая для удержания кронштейна. Кронштейн состоит из струбцины типоразмера 150мм с закрепленным на ней алюминиевым уголком 45мм х 45мм, двух роликов, закрепленных на уголке с расстоянием 200мм друг от друга и служащих для принятия нагрузки от натяжения шнура. Также эти ролики являются направляющими для ролика энкодера. Конструкция кронштейна представлена на рисунке 1.

Рисунок 1. Кронштейн

Энкодер к уголку крепится специальным двусоставным кронштейном, изготовленным на 3D-принтере. Такой тип кронштейна позволяет подстроить высоту ролика энкодера таким образом, чтобы шнур, проходя через направляющие ролики и ролик энкодера, не изгибался в вертикальной плоскости, тем самым исключается появление трения, а также изменять давление шнура на ролик, чтобы найти соотношение необходимого сцепления шнура с роликом, в тоже время избежать неблагоприятные для вала энкодера чрезмерные нагрузки.

Ролик энкодера изготовлен из PLA пластика на 3D-принтере и имеет диаметр 42 мм (30 мм в зоне прохождения шнура). Конструкция с применением струбцины для фиксации кронштейна на профильной трубе позволяет установить кронштейн на высоте, равной высоте подвеса груза, тем самым снять показания при различной длине подвеса. На противоположной стороне опоры также устанавливается аналогичный кронштейн, но без энкодера. Между кронштейнами, огибая направляющие ролики, натягивается шнур, образуя замкнутое кольцо. Шнур крепится в одной точке к подвешенному грузу. При перемещении груза, груз тянет шнур, заставляя его перемещаться по замкнутому контуру между направляющих роликов и ролика энкодера. Рассчитав количество оборотов, совершенных энкодером, и зная периметр ролика на валу энкодера, можно вычислить расстояние, пройденное грузом.

В стенде применяются инкрементные квадратурные энкодеры, имеющие дискретность выхода 400 импульсов на оборот.

Контроль за передвижением каретки по балке осуществляется аналогичным способом, разница лишь в том, что шнур крепится не за груз, а за тельфер. При передвижении тельфера, с помощью натянутого шнура идет вращение ролика энкодера, далее снимаются показания энкодера и рассчитывается пройденное расстояние.

После обработки квадратурного сигнала двух фаз энкодера, мы имеем 1600 импульсов на 1 оборот. Рассчитаем количество импульсов на 1мм:

имп/мм

имп/мм

Высота подвеса груза устанавливается исходя из количества оборотов, совершенных барабаном тельфера. Для этого с торцевой части вала редуктора тельфера, было просверлено отверстие и нарезана резьба, в которую вкручивается шпилька М5. В корпусе тельфера просверлено отверстие для вывода шпильки от вала и проделаны отверстия с резьбой М4 для установки трех шпилек, выполняющих роль крепления под кронштейн энкодера. Энкодер крепится к кронштейну и устанавливается на шпильки, отрегулировав зазор от вала энкодера до шпильки с вала редуктора, устанавливается резиновая трубка, выполняющая роль муфты между валом энкодера и шпилькой. Кронштейн изготовлен из PLA пластика на 3D-принтере. Изображение построенной конструкции представлено на рисунке 2.

Рисунок 2. Энкодер, измеряющий обороты барабана

Контроль за массой груза на подвесе осуществляется посредством тензодатчика, закреплённого на площадке, которая в свою очередь приварена к уголкам, крепящим тельфер к каретке (рисунок 3). Конструкция измерения массы подразумевает использование блока, конец троса которого закрепляется на тензодатчике. В таком случае измеренная масса вдвое меньше фактической.

Рисунок 3. Тензодатчик, закрепленной на тельфере

Перемещение каретки по балке ограничивается системой управления, которая применяет сигнал с индуктивных датчиков модели типоразмера М18, расположенных по обе стороны балки. Датчик имеет расстояние срабатывания 7мм. Также сигнал одного из индуктивных датчиков является точкой начала отсчета для энкодеров.

Индуктивные датчики устанавливаются на балку в необходимом месте с помощью пластикового кронштейна, изготовленного на 3D-принтере, в котором закреплены неодимовые магниты (рисунок 4). Данное решение позволяет легко изменять расположение датчика, а также защищает его от повреждения ударом тельфера, при движении его со скоростью, не позволяющей остановиться за расстояние, равное дальности действия датчика.

Рисунок 4. Индуктивный датчик, закрепленный на балке

Система управления построена на базе программированного логического контроллера (ПЛК) CP1E фирмы OMRON, задачами которого являются:

– управление частотным преобразователем электропривода каретки, т.е. подача сигнала на движение каретки в прямом направлении, реверс, задание частоты вращения электродвигателя каретки, формирование интенсивности ускорения и торможения по заданным параметрам;

– принятие сигналов с энкодеров, индуктивных датчиков и последующая их обработка;

– создание базы данных показаний энкодеров в течении определенного промежутка времени.

За управление электроприводом каретки отвечает частотный преобразователь EDS800 мощностью 400Вт. Данный частотный преобразователь по протоколу Modbus RTU через последовательную линию связи RS-485 связывается с контроллером для задания частоты. Для связи по RS-485 необходим модуль расширения CP1W-CIF11, вставляющийся в ПЛК CP1E. Ускорение и торможение формируются путем возрастания или уменьшения с необходимой интенсивностью значения частоты. Пуск и реверс электродвигателя осуществляется путем сигналов ПЛК на соответствующие клеммы частотного преобразователя. Данный метод управления преимущественен, так как, если бы пуск и реверс осуществлялись командами Modbus, при потере связи частотного преобразователя с ПЛК, электропривод каретки стал бы неуправляемым, что может привезти к повреждению стенда или травмам.

Питание контроллера, энкодеров и индуктивных датчиков, а также подача напряжения на кнопки управления, осуществляется блоком питания 24В, мощностью 50Вт.

К плюсам данной конструкции стенда можно отнести:

– простоту реализации контроля положения каретки и груза;

– объем информации с датчиков: координаты каретки и груза (можно рассчитать скорость и ускорение), величина подвеса, масса груза, ток двигателя (возможно получить с частотного преобразователя через Modbus);

– высокую точность определения координаты (при перемещении каретки на 3 метра, разница показаний энкодеров составляла от 1 до 5 мм);

– прочность и безопасность конструкции.

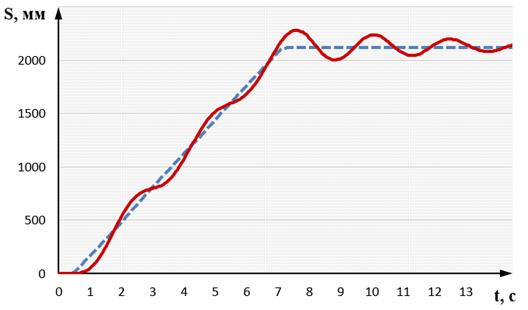

На рисунке 5 представлен график перемещения S тельфера (пунктирная линия) и груза (сплошная линия) от времени t, полученный со стенда. Колебание груза массой 9,5 кг, при длине подвеса 1,4 м, время ускорения 0,1 с.

Рисунок 5. График перемещения тельфера и колебания груза, полученные со стенда