Армирование деревянных балок углеволокном

Секция: Технические науки

XXXIV Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Армирование деревянных балок углеволокном

Аннотация. Рассматривается современный способ армирования деревянных балок конструкцией из композитного материала. Приведена таблица с характеристиками материала, используемого для усиления деревянных балок. Выполнено моделирование и анализ работы конструкции в расчетном программном комплексе, что позволяет избежать многочисленных дорогостоящих испытаний, ограничиваясь лишь выборочными испытаниями оптимизированного объекта исследования. Рассматриваются способы закрепления углеродной ленты. Приведены конструктивные чертежи и рисунки.

Ключевые слова: углеродная ламель, композитные материалы, усиление, стеклопластиковая арматура, деревянная балка.

Современное производство все больше и больше использует появляющиеся новые технологии, находя им широкое применение в различных областях экономики. Одной из таких технологий является создание углеродного волокна. Уникальные свойства позволяют использовать его для производства различных транспортных средств, в авиастроении и космической техники, а также в строительстве.

Углеродное волокно — материал, состоящий из тонких нитей диаметром от 3 до 15 микрон, образованных преимущественно атомами углерода. Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение. Углеродные волокна характеризуются высокой силой натяжения, низким удельным весом, низким коэффициентом температурного расширения и химической инертностью. Углеродное волокно является основой для производства углепластиков (или карбона). Углепластики — полимерные композиционные материалы из переплетенных нитей углеродного волокна, расположенных в матрице из полимерных смол. Кроме углепластиков, созданы высокопрочные волокна из стекла, базальта, полиамида и других материалов, объединенных общим названием композиты. Композитные материалы отличаются высокой прочностью, жесткостью и малой массой, что позволяет им конкурировать со сталью. В табл. 1 представлено сравнение стали и композиционных материалов по ряду показателей [2, с.51].

Для получения однородного композитного материала армирующие волокна переплетают, образуя специальную сетку. Создавая армирующую сетку нити, всегда переплетают под заданным углом, при создании следующего слоя угол меняют. Технология получения непосредственно самих нитей довольно сложна, можно получить органические волокна углепластика, используя автоклав высокого давления методом химической осадкой углерода или выращивать кристаллы нити углепластика в световой дуге.

Таблица 1.

Сравнение стали и композиционных материалов по ряду показателей

|

Характеристики |

Армирующий материал |

|||

|

Сталь |

Стеклопластик |

Углеродное волокно |

Арамидное волокно |

|

|

Плотность |

7,9 |

1,2…2,1 |

1,5…1,6 |

1,2-1,5 |

|

Коэф. Температурного расширения, продольное удлинение (∆l), 10-6/оС |

11,7 |

6…10 |

-1…0 |

-6…-2 |

|

Температурного расширения, поперечное удлинение(∆l), 10-6/оС |

11,7 |

19…23 |

22…50 |

60…80 |

|

Модуль упругости, ГПа |

210 |

230 |

245 |

245 |

Древесину издавна используют в качестве строительного материала, традиции строительства из нее сохраняются и развиваются во многих странах. В России, Японии, Китае, странах Европы сохранилось большое количество культурных, архитектурных и исторических памятников из этого материала. Следует отметить, что деревянные конструкции XIX-XX веков встречаются во многих зданиях центральных и северных районов России. Сохранение этого наследия является важной задачей в настоящее время. Только в Москве в последние годы восстановлено более тысячи исторических зданий и усадьб [3, с.32].

Необходимость в усиления при реконструкции зданий возникает по ряду причин:

- аварийное состояние конструкций;

- изменение назначения сооружения;

- увеличение полезных нагрузок.

После многочисленных обследований зданий XX века в г. Москва сотрудниками Лаборатории несущих деревянных конструкций ЦНИИСК им. В.А. Кучеренко был сделан вывод, что наиболее часто встречающаяся причина отказа ДК связана с нарушением требований к эксплуатации здания [7, с.12]. Нарушение температурно-влажностного режима и отсутствие должного надзора за конструкциями часто приводят к биологическому поражению деревянной конструкции. Так, при обследовании конструкций покрытия одного из корпусов Больницы им. В.А. Вишневского, построенного в 1873г. в Москве, было выявлено, что 80% ферм были непригодны для дальнейшей эксплуатации из-за биопоражения.

Для приведения их в соответствие требованиям по безопасности и грузоподъемности следует выполнять мероприятия по усилению, причем без остановки движения. Наряду с известными способами усиления в последнее десятилетие используются композиционные материалы.

Для этих целей можно применять ленты различной ширины. Однако для усиления пролетных строений мостов и зданий такие ленты неудобны и лучше использовать ламели, изготовленные из лент. Ламели уже толще и жестче лент и практичнее в использовании. В табл. 2 представлены сравнительные характеристики ламели и волокон.

Таблица 2.

Сравнительные характеристики ламели и волокон

|

Характеристики |

Материал |

||

|

Волокно |

Ламель |

Стекловолокно |

|

|

Содержание углеродных волокон, % |

90 |

60…70 |

- |

|

Количество монослоев, шт |

1 |

3…12 |

4…12 |

|

Проччность на растяжение, Мпа |

3600 |

1300-2800 |

1500…2000 |

|

Модуль упругости, ГПа |

245 |

165…300 |

55…230 |

|

Толщина, мм |

0,128 |

1,2…1,4 |

0,38…0,53 |

|

Ширина, мм |

300 |

50…150 |

3000 |

Усиление композитами относится к внешнему армированию конструкций, способ и процесс усиления значительно проще, чем у традиционного способа, что позволяет не останавливать движение по мосту и уменьшает время на проведение ремонта. Недостатком нового вида усиления является его стоимость — оно дороже, чем обычное усиление, но это только на первый взгляд. Во-первых, не стоит забывать, что долговечность и прочность материала увеличивает срок эксплуатации, а следовательно, потенциально уменьшается количество последующих ремонтных работ и затрат на них. Во-вторых, дороже сам композитный материал, а технология устройства усиления проще. Незначительная разница в стоимости металлического и композиционного усиления впоследствии может сэкономить значительные средства [3, с.68].

Усиление конструкций композитом заключается в наклеивании на поверхность конструкции высокопрочного углеволокна, воспринимающего на себя часть усилий от временной нагрузки, тем самым повышая несущую способность усиленного элемента. Анализ экспериментальных исследований, проведенных за рубежом и в РФ, показывает, что в большинстве случаев испытаниям подвергались балки, усиленные на действие изгибающего момента. В связи с этим выяснялась схема разрушения балок, усиленных углепластиковыми композиционными материалами, на действие поперечной силы, а также уточнялась методика их расчета по предельным состояниям.

Моделирование и решение задачи проводилось в «ANSYS Workbench». На начальном этапе задавались физические и жесткостные характеристики материалов с учетом их ортотропности, направление главных осей которых показано на рис. 1. Для древесины характеристики приведены в табл. 3 и приняты согласно действующим нормам [8, с.80]. Недостающие значения коэффициента Пуассона υxz и модуля сдвига Gxy для древесины приняты из научных работ Ашкенази Е.К., Глухих В.Н. и Черных А.Г. [1, с.25, 4, с.40]. Характеристики для композитных материалов, используемых в расчете, приняты по действующим нормативам [9, с.58, 5, с.90] и приведены в табл. 4.

Рисунок 1. Направление главных осей в деревянных элементах

Таблица 3.

Характеристики для древесины

|

Название характеристики |

Обозначение |

Единица измерения |

Значение |

|

1 |

2 |

3 |

4 |

|

Плотность |

ρ |

кг/м3 |

500 |

|

Модуль упругости X |

Ex |

ГПа |

0,4 |

|

Модуль упругости Y |

Ey |

ГПа |

0,4 |

|

Модуль упругости Z |

Ez |

ГПа |

10 |

|

Коэффициент Пуассона XY |

υxy |

- |

0,3 |

|

Коэффициент Пуассона YZ |

υyz |

- |

0,018 |

|

Коэффициент Пуассона XZ |

υxz |

- |

0,018 |

|

Модуль сдвига XY |

Gxy |

МПа |

80 |

|

Модуль сдвига YZ |

Gyz |

МПа |

500 |

|

Модуль сдвига XZ |

Gxz |

МПа |

500 |

Таблица 4.

Характеристики для композитных материалов

|

Название характеристики |

Обозначение |

Единица измерения |

Значение |

|

1 |

2 |

3 |

4 |

|

Ламели из углепластика |

|||

|

Плотность |

ρ |

кг/м3 |

1600 |

|

Модуль упругости X |

Ex |

ГПа |

9,45 |

|

Модуль упругости Y |

Ey |

ГПа |

9,45 |

|

Модуль упругости Z |

Ez |

ГПа |

230 |

|

Коэффициент Пуассона XY |

υxy |

- |

0,4 |

|

Коэффициент Пуассона YZ |

υyz |

- |

0,0122 |

|

Коэффициент Пуассона XZ |

υxz |

- |

0,0122 |

|

Модуль сдвига XY |

Gxy |

МПа |

3900 |

|

Модуль сдвига YZ |

Gyz |

МПа |

5500 |

|

Модуль сдвига XZ |

Gxz |

МПа |

5500 |

|

Арматура стеклопластиковая |

|||

|

Плотность |

ρ |

кг/м3 |

2000 |

|

Модуль упругости X |

Ex |

ГПа |

8 |

|

Модуль упругости Y |

Ey |

ГПа |

8 |

|

Модуль упругости Z |

Ez |

ГПа |

50 |

|

Коэффициент Пуассона XY |

υxy |

- |

0,4 |

|

Коэффициент Пуассона YZ |

υyz |

- |

0,048 |

|

Коэффициент Пуассона XZ |

υxz |

- |

0,048 |

|

Модуль сдвига XY |

Gxy |

МПа |

3846 |

|

Модуль сдвига YZ |

Gyz |

МПа |

5000 |

|

Модуль сдвига XZ |

Gxz |

МПа |

5000 |

Исследуемые модели приняты размерами 100×350×3200мм для возможности проведения экспериментальных исследований на аналогичных конструкциях и сравнения полученных результатов. Для уменьшения величин пиковых напряжений в местах приложения нагрузки и приближения расчетной модели к экспериментальной нагрузка на конструкцию прикладывалась через стальные распределительные пластины толщиной 20 мм и размерами в плане 100×300 мм. После всех вышеописанных процедур производился расчет конструкции.

По результатам выполненных расчетов, для дальнейшего анализа и оценки эффективности усиления, выводились изополя перемещений и напряжений, строились графики и эпюры напряжений, характеризующие работу конструкции.

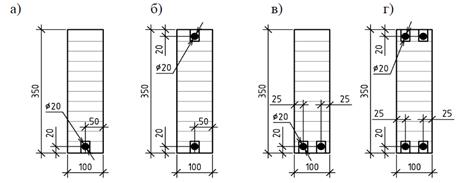

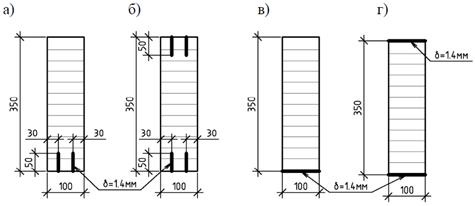

На практике часто возникает необходимость повысить несущую способность и жесткость конструкции без изменения ее внешнего вида и габаритов. Это бывает обусловлено архитектурными требованиями или исторической ценностью реконструируемого объекта. При этом, зачастую, единственно возможным вариантом усиления является продольное армирование. Численные исследования применены для определения эффективности усиления при различных вариантах расположения армирующего полимерного композита по сечению конструкции. Кроме того, установлено влияние жесткостных характеристик материала арматуры на несущую способность и деформативность конструкции. Для этого в исходных данных варьируются армирующие материалы – сравнивается эффективность применения стеклопластиковой арматуры и углепластиковых ламелей с различными модулями упругости. Для исследования были смоделированы балки размерами 100×350×3200 мм загруженные сосредоточенными нагрузками в третях пролета. Варианты расположения стеклопластиковой арматуры в сечении конструкции приведены на рис. 2. Для углепластиковых ламелей варианты расположения приведены на рис. 3.

Рисунок 2. Варианты расположения стеклопластиковой арматуры в сечении конструкции: а – одинарное несимметричное (µ=0.85%); б – одинарное симметричное (µ=1.7%); в – двойное несимметричное (µ=1.7%); г – двойное симметричное (µ=3.4%); µ - процент армирования

Рисунок 3. Варианты усиления конструкции углепластиковыми ламелями: а – двойное несимметричное (μ=0.38%); б – двойное симметричное (μ=0.76%); в – двойное несимметричное по нижней грани (μ=0.38%); г – двойное симметричное по нижней и верхней грани (μ=0.76%); μ - процент армирования

Работа конструкции рассматривалась в пределах расчетных значений нагрузки для неусиленной балки – 50кН.

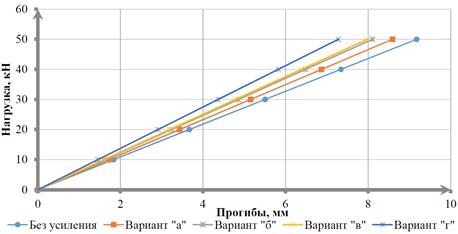

По результатам расчета построены графики зависимости прогибов от нагрузки для армирования стеклопластиком – рис. 4 и углепластиком – рис. 5. Из анализа графика следует:

- расчетные предпосылки подтверждаются;

- эффективность усиления зависит от модуля упругости армирующего материала и процента армирования;

- симметричное армирование стеклопластиковой арматурой с процентом армирования µ=3.4% позволяет снизить прогибы в середине пролета конструкции на 21%;

- при использовании углепластиковых ламелей, где µ=0.76%, прогибы конструкции снизились на 34%.

Следует отметить, что на эффективность усиления влияет степень удаленности арматуры от нейтральной линии сечения. Так при одинаковом проценте армирования углепластиком (µ=0.76%) наибольший эффект в снижении деформативности был достигнут при расположении арматуры на гранях балки.

Рисунок 4. График зависимости прогибов от нагрузки при различных схемах усиления стеклопластиковой арматурой

Рисунок 5. График зависимости прогибов от нагрузки при различных схемах усиления углепластиковыми ламелям

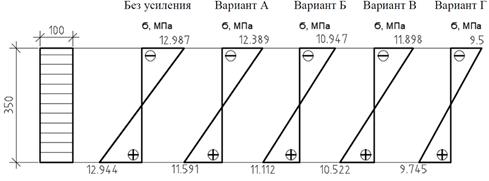

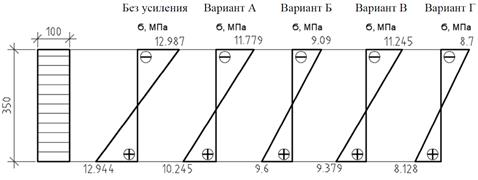

По результатам расчета построены также эпюры нормальных напряжений в зоне чистого изгиба опытной балки при расчетной нагрузке для балки без усиления – 50кН. Для конструкций, армированных стеклопластиковой арматурой эпюры изображены на рис. 6, для армированных углепластиком, эпюры приведены на рис. 7.

Рисунок 6. Эпюры нормальных напряжений в балке при различных вариантах усиления стеклопластиковой арматурой

Рисунок 7. Эпюры нормальных напряжений в балке при различных вариантах усиления углепластиковыми ламелями

Из рис. 6 и 7 видно, что армирование деревянных конструкций не только снижает их деформативность, но и снижает величины нормальных напряжений в древесине. В частности, при армировании стеклопластиковыми стержнями напряжения снижались на 15%, а при армировании углепластиком – на 37%. Дополнительно следует отметить, что при несимметричном армировании конструкции происходит смещение нейтральной линии в сторону армируемой зоны, при этом нормальные напряжения в неусиленной части конструкции возрастают, это возрастание не должно превышать расчетного сопротивления древесины. При несимметричном усилении несущая способность изгибаемой конструкции по нормальным напряжениям будет определяться прочностью неармированной зоны сечения.

Основываясь на опыте эксплуатации подобных сооружений, можно сделать вывод, что применение композитных материалов является эффективным и надежным способом увеличения несущей способности несущих конструкций мостов, зданий и может быть рекомендовано для применения на других подобных конструкциях.