Исследование причин излома путевого шурупа промежуточного скрепления ЖБР-Ш65

Секция: Физико-математические науки

L Студенческая международная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

Исследование причин излома путевого шурупа промежуточного скрепления ЖБР-Ш65

Важнейшим элементом верхнего строения железнодорожного пути является промежуточное скрепление, прикрепляющее рельсы к шпалам [1, с. 12]. Без этого узла, работоспособность пути в принципе невозможна, так как становится возможна раскантовка рельса, изменение ширины колеи и как следствие – сход поезда с рельсов.

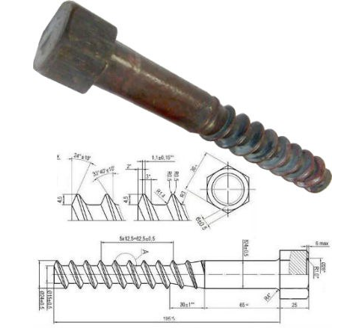

Однако в ходе эксплуатации у скрепления ЖБР-65Ш было выявлено, что при недостаточной затяжке шурупа, имелись случаи его излома из-за передачи боковых нагрузок от подвижного состава на вертикальный упор упорной скобы, которая при смещении и ломала шуруп (Рисунок 1). Излом выражается в отрыве головки от тела.

Рисунок 1. Путевой шуруп ЦП-54

Более того в публикациях журналов: «Путь и путевой хозяйство», «Железные дороги мира», «Вестник ВНИИЖТ», газеты «Гудок» за последние 5 лет вопрос усиления шурупов абсолютно не освещался, что подтверждается выполненным литературным обзором.

Таким образом, упомянутый дефект скрепления ЖБР-Ш может рассматриваться, как актуальная научная проблема, поскольку планы технической политики ОАО «РЖД» не предусматривают его замены в ближайшее время. В рамках данной работы ставилась задача исследования шурупов.

Для проведения исследований нашей научной группе были предоставлены опытные образцы в определенном количестве Красноярской дирекцией по ремонту пути. Остальная часть опытных образцов была добыта собственными силами. Один из образцов приведён на рисунке 2.

Рисунок 2. Опытный образец №1

Более подробное исследование причин излома шурупа становится невозможным из-за отсутствия привязки к местности опытных образцов.

Опрос работников дистанции пути позволил установить значительно большую частоту излома в кривых малого радиуса грузонапряженных участков. Было принято решение отобрать некоторое количество разрушенных шурупов, после чего перейти к исследованию параметров излома с целью выявления его причин методами материаловедения и сопротивления материалов [2, с. 48].

В 95% случаях излом путевого шурупа произошел в пределах второго витка.

На основании нормативных показателей прочности стали, были произведены расчеты на прямой разрыв и разрушение на скручивание. Металлографическое исследование опытных образцов произвести не удалось.

Угол разрыва

![]() , град (1)

, град (1)

где: ![]() минимальная высота грани шурупа,

минимальная высота грани шурупа,

![]() максимальная высота грани шурупа,

максимальная высота грани шурупа,

![]() ширина шурупа.

ширина шурупа.

Разница высот граней шурупа

![]() , мм (2)

, мм (2)

Длина разрыва

![]() , мм (3)

, мм (3)

Площадь сечения

![]() , мм2 (4)

, мм2 (4)

Продольное напряжение для наклонного сечения

![]() , Мпа (5)

, Мпа (5)

Касательное напряжение для наклонного сечения

![]() , Мпа (6)

, Мпа (6)

где: ![]() продольное напряжение.

продольное напряжение.

Растягивающая сила

![]() , кН (7)

, кН (7)

Моменты сопротивление

![]() , мм3 (8)

, мм3 (8)

![]() , мм3 (9)

, мм3 (9)

Крутящие моменты

![]() , м·Н (10)

, м·Н (10)

![]() , м·Н (11)

, м·Н (11)

Отметка позиции

![]() , мм (12)

, мм (12)

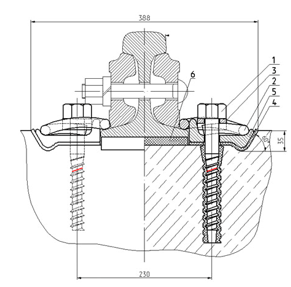

Полученные характеристики излома шурупа указывают на то, что он ломается под действием боковой силы (Рисунок 3).

Рисунок 3. Излом путевого шурупа

Однообразие статистических характеристик местоположения излома позволяет нам утверждать, что шурупы были сломаны одним и тем же действующим фактором.

В рамках опровержения гипотезы о других возможных причинах излома нами были произведены расчеты предельной растягивающей силы и предельных крутящих моментов, соответствующих разрушению на разрыв и на срез исходя из паспортных характеристик материала [3, с. 25]. Полученные значения составили: 77 кН растягивающая сила на разрыв и 483 Н![]() м крутящий момент. Сравнение полученных сил и моментов производилось с расчетами пути на прочность и с крутящим моментом путевого инструмента.

м крутящий момент. Сравнение полученных сил и моментов производилось с расчетами пути на прочность и с крутящим моментом путевого инструмента.

Таблица 1.

Статистический анализ

|

Номер измерения |

минимальное |

максимальное |

среднее |

угол разрыва |

ширина сечения |

расчетная длина разрыва |

расчетная площадь |

расчетное усилие растяжения |

расчетный скручивающий момент |

|

1 |

104,7 |

116,7 |

110,7 |

42,7094 |

13 |

17,6918 |

180,6365 |

47,7908 |

780,4677 |

|

2 |

95,2 |

105,7 |

100,45 |

34,992 |

15 |

18,3098 |

215,7076 |

70,9374 |

909,1987 |

|

3 |

92,2 |

96,6 |

94,4 |

15,4683 |

15,9 |

16,4976 |

206,0189 |

93,7686 |

428,0888 |

|

4 |

87,8 |

92 |

89,9 |

14,7968 |

15,9 |

16,4454 |

205,3669 |

94,0663 |

408,6303 |

|

5 |

95,7 |

107,3 |

101,5 |

41,9627 |

12,9 |

17,3485 |

175,7686 |

47,6204 |

742,8898 |

|

6 |

97,4 |

101 |

99,2 |

14,226 |

14,2 |

14,6494 |

163,3778 |

75,2205 |

279,3613 |

|

7 |

94 |

96,2 |

95,1 |

8,5117 |

14,7 |

14,8637 |

171,6068 |

82,2452 |

182,955 |

|

8 |

91,6 |

96,5 |

94,05 |

17,7583 |

15,3 |

16,0655 |

193,0524 |

85,7958 |

441,4341 |

|

9 |

93,4 |

100,4 |

96,9 |

25,7693 |

14,5 |

16,1012 |

183,3653 |

72,8669 |

566,3971 |

|

10 |

94,1 |

98,9 |

96,5 |

19,3087 |

13,7 |

14,5165 |

156,1973 |

68,1686 |

346,7124 |

|

11 |

93,7 |

96,4 |

95,05 |

10,4077 |

14,7 |

14,9459 |

172,5557 |

81,7929 |

224,5357 |

|

12 |

92 |

96,5 |

94,25 |

14,9103 |

16,9 |

17,4889 |

232,1336 |

106,2147 |

494,6214 |

|

Минимум |

87,8 |

92 |

89,9 |

8,5117 |

12,9 |

14,5165 |

156,1973 |

47,6204 |

182,955 |

|

Максимум |

104,7 |

116,7 |

110,7 |

42,7094 |

16,9 |

18,3098 |

232,1336 |

106,2147 |

909,1987 |

|

Среднее |

94,31666667 |

100,35 |

97,33333 |

21,7351 |

14,725 |

16,243683 |

187,982283 |

77,2073417 |

483,7743583 |

|

Диапазон |

16,9 |

24,7 |

20,8 |

34,1977 |

4 |

3,7933 |

75,9363 |

58,5943 |

726,2437 |

|

Проценты |

17,92% |

24,61% |

21,37% |

157,34% |

27,16% |

23,35% |

40,40% |

75,89% |

150,12% |

|

СКО |

4,057279279 |

6,694841977 |

5,260976 |

11,8947 |

1,19020 |

1,2936128 |

22,7985950 |

17,5929056 |

228,0162779 |

|

4,30% |

6,67% |

5,41% |

54,73% |

8,08% |

7,96% |

12,13% |

22,79% |

47,13% |

|

|

Ошибка среднего значения |

1,171235642 |

1,932634409 |

1,518713 |

3,43372 |

0,34358 |

0,3734338 |

6,58138749 |

5,07863439 |

65,82262971 |

|

Показатель точн. Ср. знач. |

1,24% |

1,93% |

1,56% |

15,80% |

2,33% |

2,30% |

3,50% |

6,58% |

13,61% |

Таким образом достигнутые результаты позволяют сделать вывод, что все остальные причины, кроме излома под действием боковой силы или некачественного изготовления шурупа можно заведомо исключить.