Анализ системы управления цементной мельницей 3х14 замкнутого цикла

Секция: Технические науки

LII Студенческая международная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

Анализ системы управления цементной мельницей 3х14 замкнутого цикла

В наше время в строительстве активно используется такой материал, как цемент. Потребность в данном строительном материале увеличивается с каждым годом и на данный момент основным критерием качества цемента является его качество.

Основной технологической операцией при производстве цемента является помол клинкера. Тонкий помол цемента ведет к существенному улучшения качества новообразованных поверхностей, увеличению показателей удельной поверхности, разрушению структурно нестабильных и ослабленных частиц.

Существуют два цикла помола: открытый и замкнутый с использованием сепаратора.

В данной статье мы рассматриваем замкнутый цикл помола. Внедрение замкнутого цикла обусловлено повышением требований к тонкости помола. Открытые циклы ушли на второй план, так как на данных циклах невозможно удовлетворить повышенные требования к тонкости помола. Мельницы, работающие по замкнутому циклу, дают более однородный по размеру зерен продукт и характеризуются большей производительностью. Вдобавок, удельный расход энергии в данных мельницах меньше. В открытом цикле легко размалываемые компоненты, например шлак или трепел, переизмельчаются. В замкнутом же более твердый компонент измельчается дольше, а своевременное удаление из мельницы мелких частиц предотвращает их переизмельчение, на которое затрачивается большое количество энергии. Однако стоит отметить, что мельницы замкнутого типа требуют больших капитальных затрат, состоят из большего количества вспомогательных оборудований, что ведет к сложности в эксплуатации.

Объектом анализа в нашей статье является цементная мельница 3х14 замкнутого цикла. Ниже приведены технические характеристики данной мельницы.

Таблица 1.

Технические характеристики мельницы 3х14[3]

|

Показатели |

МЦ 3х14 |

|

Внутренний диаметр трубы барабана, мм |

3000 |

|

Длина трубы барабана, мм |

14000 |

|

Номинальная производительность, т/ч |

43 |

|

Мощность двигателя главного привода, кВт |

1600 |

|

Номинальная частота вращения барабана, об/мин |

17 |

|

Удельный расход электроэнергии кВт×ч/т |

36,5 |

|

Удельная масса, т×ч/т |

6,3 |

|

Масса мелющих тел, т |

130 |

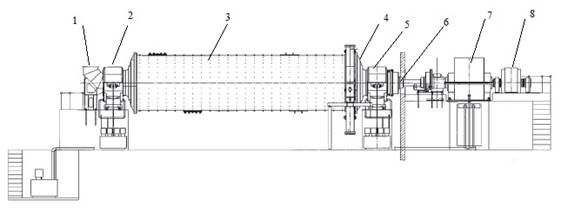

Рисунок 1. Продольный разрез мельницы

1 – загрузочная часть, 2 – подшипник, 3 – корпус мельницы, 4 – крышка, 5 – приемная камера, 6 – установка для подачи воды, 7 – привод, 8 – электродвигатель.

Корпус мельницы представляет собой полый цилиндр, закрытый по бокам крышками, опирающийся на два подшипника. Слева, через загрузочную часть 1 в корпус поступает сырье, и после, измельченный материал выходит и поступает в приемную камеру. В камере для измельчения применяются стальные шары. Для снятия статического электричества, возникающего в корпусе в процессе истирания, используют воду, которая подается через установку подачи воды. Чтобы барабан вращался, к валу присоединен электродвигатель с приводом[2].

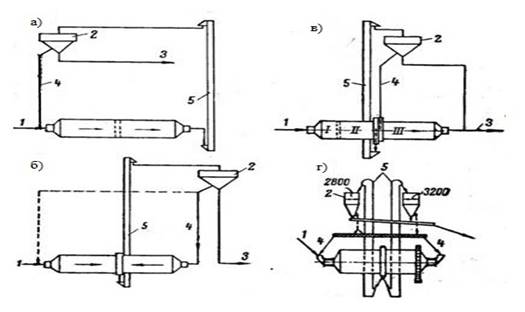

На сегодня выделяют четыре схемы помола в замкнутом цикле: с выгрузкой материала в конце мельницы и возвратом крупки в первую камеру; с выгрузкой материала из середины и загрузкой крупки в камеру тонкого помола; с загрузкой крупки из сепаратора в камеру помола через центральное загрузочно-разгрузочное устройство[4].

Рисунок 2. Основные схемы помола цемента по замкнутому циклу

а — с выгрузкой материала в конце мельницы и возвратом крупки в первую камеру; б — с выгрузкой материала из середины и загрузкой крупки в камеру тонкого помола; в — с загрузкой крупки из сепаратора в камеру помола через центральное загрузочно-разгрузочное устройство; г — с выгрузкой материала из середины и двумя сепараторами, раздельно работающими для камер грубого и тонкого помола; I — исходный продукт; 2 — центробежный сепаратор; 3 — цемент; 4 — крупка из сепараторов; 5 — ковшовый элеватор

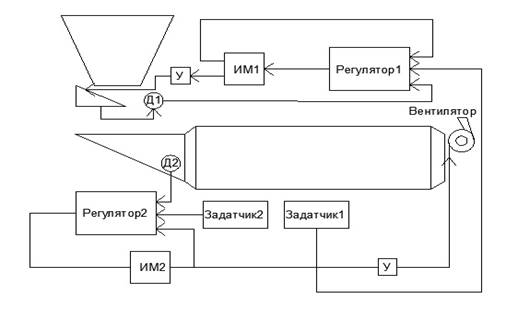

На рисунке 3 приведена схема автоматизации мельницы, работающей по замкнутому циклу[5]. Регулирование происходит следующим образом: датчиком Д1 измеряется уровень материала в мельнице, затем, пройдя через преобразовательный блок, данные поступают в регулятор1, который в свою очередь воздействует на исполнительный механизм ИМ1. От исполнительного механизма по обратной связи в регулятор поступает сигнал об указателе положения. Изначально мы можем с помощью задатчика установить значение уровня, который должен поддерживать регулятор.

Рисунок 3. Функциональная схема автоматизации мельницы, работающей по замкнутому циклу

У – усилители; ИМ – исполнительный механизм; Д1 – датчик наличия материала на тарелках питателей; Д2 – датчик разрежения

Процесс регулирования происходит, если значение уровня материала не совпадает со значением задатчика. Регулирование работы вентилятора происходит аналогичным образом.

Анализ схемы автоматизации показал, что эффективность работы мельницы напрямую зависит от точности регулирования. Важно, чтобы процесс регулирования происходил с наименьшей задержкой и наименьшей статической ошибкой. Благодаря наличию обратной связи, регулирование происходит практически без задержки, а поиск оптимальных параметров регулятора становится более точным.