Органо-минеральные нетоксичные стержневые смеси

Секция: Технические науки

XL Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

Органо-минеральные нетоксичные стержневые смеси

Экологическая обстановка литейных цехов требует работ по созданию смесей с нетоксичными связующими материалами и добавками. Широкое применение жидкого стекла (нетоксичного, дешевого и доступного материала) ограничено в следствии затрудненной выбиваемости стержневых смесей из отливок. Необходим поиск способов, веществ и добавок, улучшающих их выбивамость.

Исследования осуществляли подбором дисперсных компонентов, предотвращающих спекания пленки жидкого стекла при высокой температуры, и тем самым улучшающих выбиваемость смеси из отливки, и органического нетоксичного полимера, способного хорошо совмещаться с жидким стеклом и повышать прочность смеси. Не исключено и совместное использование добавок первого и второго рода.

При изучении мелкодисперсных материалов, интерес представили мел и каолин. При введении в состав жидкостекольной смеси каждого из этих веществ (до 70% массы жидкого стекла), улучшается выбиваемость смеси из отливок. Однако, прочность отвержденной смеси с добавкой мела или каолина значительно снижается, что объясняется (в случае использования мела) большой удельной поверхностью мелкодисперсной добавки, на покрытие которой, уходит значительная часть связующего.

Для исследования использовали обогащенный кварцевый песок, жидкое стекло, сополимер стирола, мел и каолин. Образцы смесей отверждали 8 минут в печи при температуре 200–210˚С. Работу выбиваемости определяли по стандартной методике заливкой чугуном цилиндрических образцов и последующей выбивкой из отливок на лабораторном копре.

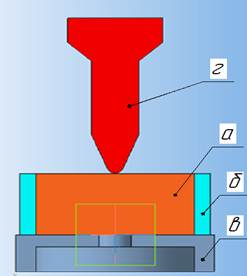

Копер, снабжен специальными приспособлениями (рис. 1).

Рисунок 1. Приспособления для оценки выбиваемости смесей. а – исследуемый образец; б – металлическая гильза; в – поддон; г – боек

На нижнем конце вертикального штока копра укреплялся боек диаметром 20 мм. При изготовлении бойка, его острие делалось тупым, чтобы при длительном использовании, сохранить стабильными размеры. Для того чтобы, обеспечить возможность выхода разрушенной смеси из-под бойка, он имел три продольных паза шириной 5 мм, расположенных по окружности под углом 120°.

Приспособление для определения работы выбиваемости имело комплект съемных грузов и кулачков, обеспечивающих возможность изменения высоты падения грузов. Таким образом, изменением веса падающего груза и высоты падения последнего, достаточно быстро и точно определяли работу, затрачиваемую на выбивку как очень слабых, так и прочных стержневых смесей.

Образцы высотой 30 мм и диаметром 50 мм, уплотненные тремя ударами на обычном копре, высушивались при 200°C в течение 20 мин., или продувались углекислым газом в течение 45 сек. Затем они подвергались нагреву до различных заданных температур от 200 до 1400° C с интервалом 100 … 200° C, выдерживались при этой температуре в течение 40 мин и медленно охлаждались в печи со скоростью 200 … 300°/ч. Полученные образцы (а) плотно, без зазора, вставлялись в металлическую гильзу (б), которая, в свою очередь, устанавливалась на поддон (в). В дне поддона имелось отверстие диаметром 22 мм для свободного выхода бойка (г), пробивающего образец (а).

Результаты опытов свидетельствуют, об эффективности влияния на улучшение выбиваемости мелкодисперсных добавок и сополимера стирола, как и при использовании в самостоятельном виде, так и при их совместном введении в жидкостекольные смеси (Таблица 1).

Таблица 1.

Влияние добавок на свойства смесей

|

Смесь |

Содержание компонентов, масс. Ч |

σp МПа |

Выбиваемость, Дж |

|||

|

Мел |

Каолин |

Жидкое стекло |

Сополимер Стирола |

|||

|

1 |

- |

- |

3,00 |

- |

1,64 |

1480 |

|

2 |

- |

2,0 |

3,00 |

- |

0,44 |

35 |

|

3 |

2,0 |

- |

3,00 |

- |

0,53 |

41 |

|

4 |

- |

1,5 |

1,75 |

1,75 |

1,22 |

12 |

|

5 |

1,5 |

- |

1,75 |

1,75 |

1,64 |

16 |

|

6 |

- |

- |

1,75 |

1,75 |

1,22 |

19 |

|

7 |

- |

2,0 |

2,25 |

2,25 |

1,79 |

19 |

|

8 |

2,0 |

- |

2,25 |

2,25 |

2.29 |

25 |

|

9 |

1,2 |

- |

1,50 |

1,50 |

1,34 |

6 |

|

10 |

1,5 |

- |

2,50 |

0,50 |

1,96 |

95 |

Стержни из смесей с такими добавками имеют низкую осыпаемость и хорошую выбиваемость. Наилучшей выбиваемостью обладает смесь с 1,2 массой ч. мела и 1,5 масс. ч. сополимера стирола. Такие смеси обладают в 2 раза большей живучестью и текучестью, чем смеси с жидким стеклом без добавок. Каолин различных партий не всегда имеет один и тот же pH, что приводит к нестабильности прочностных свойств смеси и выбиваемости стержней. Дальнейшие исследования были продолжены с мелом, обеспечивающим стабильные свойства смесей. Была проверена возможность отверждения этих смесей на воздухе жидкими отвердителями (сложными эфирами) и изучены свойства смесей и стержней (таблица 2). Смеси с добавкой мела, ацетатэтиленгликоля, сополимера стирола и жидких отвердителей, обладают прочностью, живучестью и хорошей выбиваемостью.

Таблица 2.

Свойства и живучесть смесей

|

№ смеси |

Содержание компонентов, масс.ч. |

σp, МПа, через |

Выбиваемость. Дж |

Живучесть Смеси, мин. |

||||

|

Мел |

Жидкое стекло |

Сополимер стирола |

1ч |

3ч |

24ч |

|||

|

1 |

- |

3,5 |

- |

0,081 |

0,152 |

0,86 |

492 |

11,5 |

|

2 |

2,0 |

3,5 |

- |

0,054 |

0,200 |

0,81 |

48 |

13,0 |

|

3 |

- |

3,5 |

0,75 |

0,070 |

0,190 |

0,71 |

225 |

13,0 |

|

4 |

1,0 |

3,5 |

1.0 |

0,038 |

0,060 |

0,86 |

129 |

12,0 |

|

5 |

1,5 |

3,5 |

1,5 |

0,038 |

0,060 |

0,75 |

9 |

13,0 |

|

6 |

1,0 |

3,5 |

- |

0,081 |

0,152 |

0,86 |

66 |

13,0 |

|

7 |

2,0 |

4,0 |

- |

0,163 |

0,320 |

0,74 |

50 |

6,0 |

|

8 |

1,2 |

4,0 |

1.5 |

0,240 |

0,450 |

0,87 |

15 |

10,0 |

|

9 |

11 |

4,0 |

1,5 |

0,260 |

0,350 |

0,65 |

15 |

7,0 |

Промышленные испытания смесей проводили в литейном цехе. Стержни изготавливали из самотвердеющей смеси. Время отверждения стержней до извлечения их из оснастки – 10 минут. Через сутки стержни использовали при изготовлении толстостенных гильз. Температура заливаемого чугуна 1380˚С. При выбивке отливок, стержни свободно удалялись на выбивной решетке. Качество внутренней поверхности отливок хорошее.