Подъемное оборудование и его модернизация

Секция: Технические науки

лауреатов

участников

лауреатов

участников

XLI Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

Подъемное оборудование и его модернизация

Подъемное оборудование и её история возникла еще в древности. Устройство первого грузоподъемника состояло из рычагов, наклонных плоскостей и катков (рисунок 1). Древнегреческий подъемник имело название «журавль» (рисунок 2) с немецкого языка «краних», в нашей стране его называли – «кран». Использовался «журавль» в V веке до нашей эры.

Рисунок 1. Первый подъемник

Рисунок 2. Древнегреческий подъемник

Для орошения земленных угодиев воду на востоке и Индии. До нашей эры в Китае применялись вертикальные и горизонтальные подъемники (вороты) с ручным приводом (рисунок 3).

Рисунок 3. Вертикальный и горизонтальный подъемник с ручным приводом

Согласно записям в России применялись различного рода подъемные средства. Например, Царь-колокол, который составлял массой 130 тонн подняли в Кремле Московии в VII веке. Поднимая его использовали различные приспособления (рычаги, противовесы, лебедки).

Рисунок 4. Подъем Царь-колокола

Использовали в те времена различного рода энергию для подъемного оборудования. В VXIII веке – это была сила воды, то есть водяное колесо, а так же использовали тягу человека и животного.

Удивительным фактом являлась установка цоколя памятника Петру I, которая была осуществлена в 1769 году. Материал который использовали для этого сооружения составлял массой 1000 пудов, его транспортировали к объекту строительства при использовании следующих подъемных средств: лебедки, полисмпастов и катков огромного диаметром расстояния.

Рисунок 5. Воздвижение Цоколя Петру I

В России до периода революции на Костромском механическом заводе было было внедрено и производилось в производство подъемных кранов.

В конце XIX века многие крупные машиностроительные заводы России производили выпуск подъемного оборудования Сормовский, Брянский, Путиловский и Коломенский заводы-изготовители

Техническая оснащенность предприятий автосервиса является неотъемлемой частью наличия подъемного оборудования.

В настоящее время используют четыре вида привода подъемного оборудования автомобилей при техобслуживании и ремонте.

Далее пойдет речь о этих видах привода подъемного оборудования

Это оборудование, как известно, может быть трех типов − с электро-, гидро- и пневмоприводом. Причем каждый из них обладает своими достоинствами и недостатками (табл. 1). Кроме того, может быть подвижным и стационарным. Наконец, одно-, двух- и даже многостоечными. В связи с этим возникает вопрос: какому из типов отдавать предпочтение?

Таблица 1.

Типы привода подъемного оборудования

|

Сравниваемый показатель |

Тип привода подъемника |

||

|

электрический |

гидравлический |

пневматический |

|

|

Возможность работы в области больших нагрузок |

− |

+ |

− |

|

Возможность работы при больших скоростях подъема и спускания автомобиля |

− |

+ |

+ |

|

Возможность дистанционного управления |

+ |

− |

− |

|

Способность запасать (аккумулировать) энергию |

− |

+ |

+ |

|

Стоимость |

+ |

− |

− |

|

Массогабаритные размеры |

+ |

− |

− |

|

Пожаро- и взрывобезопасность |

− |

+ |

− |

|

Экологичность |

− |

− |

+ |

|

Ремонтопригодность |

+ |

− |

− |

|

Фиксация автомобиля в поднятом состоянии |

+ |

− |

− |

Начнем с того, что подавляющее большинство выпускаемых подъемников − двухстоечные стационарные. Они, по сравнению, с передвижными обладают тем преимуществом, что обеспечивают большую устойчивость поднятого автомобиля и тем самым повышают безопасность и удобство выполнения работ исполнителем. Тем не менее передвижные подъемники также находят применение, поскольку не требуют выполнения монтажно-установочных работ и устройства фундамента, позволяют использовать их на любой ровной площадке, в том числе и вне помещений. После выполнения работ такие подъемники могут быть удалены с занимаемого ими места, которые потом используются для других работ или оборудования. Маневренность передвижных подъемников позволяет при необходимости изменить технологический маршрут ТО и ТР автомобилей, что нередко используется на малых СТОА или в стесненных производственных площадей [1].

Одностоечные подъемники тоже вполне применимы, так как обладают рядом несомненных достоинств.

Во-первых, такой подъемник дает исполнителю большую, чем, скажем, двухстоечный подъемник, свободу передвижения вокруг автомобиля, обеспечивает свободный доступ к нижним его частям. Во-вторых, автомобиль очень легко въезжает на такой подъемник. В-третьих, для одностоечного подъемника не требуется специального фундамента, значит, он дешевле двух- и многостоечного.

Однако у одностоечного подъемника есть два существенных недостатка: сила F веса (подъема) автомобиля прикладывается к одной стойке, что заставляет делать ее довольно массивной и стабилизации автомобиля на нем (в одной точке) всегда менее надежна, чем на двухстоечном подъемнике. Значит, и ниже уровень безопасности работ. Поэтому предприятия автосервиса отдают предпочтение подъемникам двухстоечным.

Теперь обратимся к табл. 1, что позволит сориентироваться в достоинствах и недостатках электро-, гидро- и пневпомодъемников.

Как видим, каждый из приводов действительно имеет свои преимущества и недостатки. Поэтому в настоящее время большинство малых СТОА оснащаются подъемниками с электромеханическим приводом: они дешевле.

Модернизация заключается в снижении грузоподъемности двухстоечного стационарного подъемника с 30 до 20 кН, что позволяет уменьшить высоту профиля балок подхвата и, в итоге позволяет уменьшить минимальную высоту клиренса автомобилей заезжающих на обслуживание, что особенно важно для легковых автомобилей.

В ходе модернизации определяем силы и моменты возникающие в приводе при работе подъемника с целью подбора оптимального по энергопотреблению электродвигателя, а также производим расчет силовых элементов подхватов.

Все начинается с подбора электродвигателя – первый этап.

Определим крутящий момент потребный для вращения грузового винта по формуле №1 при максимальной нагрузке в соответствии с методикой [1, с 25–34]. Далее определяется тангенс угла по формуле №2. Для однозаходной резьбы формула №3. Вертикальная осевая нагрузка на грузовой винт определяется по зависимости №4. Определим потребный крутящий момент электродвигателя формула №5. Определим частоту вращения грузового винта по формуле №6. Определяем частоту вращения вала двигателя по формуле № 7. Определяем потребную мощность двигателя по формуле №8. Согласно ГОСТ 19523-81 выбираем электродвигатель мощностью N ≥ Nэд с частотой вращения вала близкой к n'. Данным требованиям удовлетворяет асинхронный двигатель 4А100L6 мощностью N = 2,2 кВт и частотой вращения вала nдв = 950 мин-1.

Следующий этап расчет балки выдвижной

Расчет производим в соответствии с методикой [2, с 67–83].

Материал изготовления сталь 45. Расчет сечения короба балки производим из условия прочности на изгиб по формуле №9. Крутящий момент на изгиб определяется по формуле №10.

Предполагаем, что масса, приходящаяся на ведущую ось поднимаемого автомобиля составляет 60% от общей массы. Тогда осевую нагрузку принимаем из условия №11.

Расчет винта опорного.

Расчет производим в соответствии с методикой [1, с 25–34]. Средний диаметр резьбы d2 винта из условия на сжатие формула № 12. По справочнику принимаются параметры резьбы грузового винта, средний диаметр которой имеет ближайшее большее значение к расчетному. Выбираем резьбу со следующими параметрами: тип - однозаходная, трапецеидальная (ГОСТ 9894-73), угол профиля 30о, угол наклона рабочей грани профиля γ = 15о; диаметр средний d2=14 мм, диаметр наружный d=16 мм, диаметр внутренний d1=11,5 мм, шаг резьбы S=4 мм

Расчет гайки направляющей Расчет производим в соответствии с методикой [1, с 25–34].

Материалом для изготовления направляющей гайки выбираем сталь 45.

Параметры резьбы гайки принимаем: диаметр наружный d'=16,5 мм, диаметр внутренний d'1=12 мм.

Определяем минимальное число витков, находящихся в зацеплении

В предположении равномерного распределения нагрузки по виткам, число витков гайки определяется из условия прочности витков на срез по формуле №13.

Тогда по формуле №14 определим Z. Определение наружного диаметра гайки.

Наружный диаметр гайки D определяется из условия прочности гайки на растяжение силой Fx по формуле №15. Диаметр определим по формуле №16. Минимальная толщина стенки должна составлять не менее 5 мм. Тогда принимаем наружный диаметр гайки направляющей D1 = 30 мм. Высоту гайки принимаем равной высоте короба балки выдвижной – H = 50 мм.

Следующий этап расчет балки поворотной

Расчет производим в соответствии с методикой [2, с 67–83]. Произведем расчет короба балки поворотной. Материал изготовления сталь 45. Расчет сечения производим из условия прочности на изгиб по формуле №17. Крутящий момент на изгиб определяется по формуле № 18.

Следующий этап расчет оси

Материал изготовления сталь 45.

Расчет производим в соответствии с методикой [2, с 67–83]

В оси изгибающий момент Миз вызывает деформацию сдвига (среза) по двум плоскостям и деформацию смятия. Обычно сопротивление стали деформации сдвига ниже, чем среза. Поэтому, последней пренебрегают и ось рассчитывают только на срез.

Из условия прочности на срез имеем формула №19. Сила на срез определяется по формуле № 20. Момент на изгиб определяется по зависимости №21. Сила на срез определяется по формуле №21.

Расчет плиты опорной балки поворотной

Расчет производим в соответствии с методикой [2, с 67–83]

Материал изготовления сталь 45.

В плите сила растяжения Fр, возникающая от действия изгибающего момента – вызывает деформацию растяжения.

Из условия прочности на растяжение имеем №22.

Наиболее опасным сечением плиты является сечение, проходящее через центр отверстия, предназначенного для установки поворотной оси. Сила растяжения возникающая в данном сечении равна силе среза оси Fр = Fср.

Таблица 2.

Модернизация двухсточного стационарного подъемника

|

№ фор- мулы |

Формула |

Примечания |

|

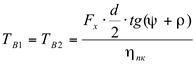

1 |

|

Fх – вертикальная осевая нагрузка на грузовой винт; d – средний диаметр резьбы грузового винта. В соответствии с паспортными данными подъемника П-157 /10/ d = 39 мм; ηпк – КПД опорных подшипников качения. ηпк =0,99; ψ - угол подъема винтовой линии; ρ – приведенный угол трения |

|

2 |

|

d – средний диаметр резьбы грузового винта; ρ - приведенный угол трения |

|

3 |

|

f – коэффициент трения. Для пары трения сталь-бронза f = 0,1;

|

|

4 |

|

Fmax – грузоподъемность одной стойки. Gк – масса каретки и подхватов подъемника. |

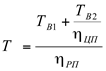

|

5 |

|

ηцп=0,92 – кпд цепной передачи; ηцп=0,95 – кпд ременной передачи |

|

6 |

|

V – скорость перемещения каретки; P – шаг резьбы. |

|

7 |

|

u – передаточное число ременной передачи. Принимаем параметры ременной передачи подъемника-прототипа, тогда u = 3,6 |

|

8 |

|

- |

|

9 |

|

Миз – изгибающий момент, действующий в сечении балки; W – осевой момент сопротивления сечения. [σи] – предел прочности материала трубы на изгиб. Для стали 45 [σи]=170 МПа |

|

10 |

|

Fmax' – осевая нагрузка, действующая на винт; l – расстояние от оси приложения нагрузки до наиболее нагруженного сечения. |

|

11 |

|

Fmax – грузоподъемность подъемника, H |

|

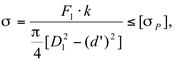

12 |

d2 = |

[σ]сж – предел прочности материала винта на сжатие; Для стали 45 [ |

|

13 |

|

Кр – коэффициент полноты резьбы. Для трапецеидальной резьбы Кр=0,4; [τср] – допускаемое напряжение среза материала витков гайки. Для стали 45 [τср]= 150 МПа. |

|

14 |

|

- |

|

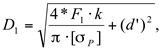

15 |

|

к=1 – коэффициент, учитывающий скручивание гайки; [σр] – допускаемое напряжение на растяжение материала гайки. Для стали 45 [σр]=170 МПа |

|

16 |

|

- |

|

17 |

|

- |

|

18 |

|

l – расстояние от оси приложения нагрузки до наиболее нагруженного сечения трубчатой части балки |

|

19 |

|

Fср – сила среза; d – диаметр оси. [τср] – допускаемое напряжение среза материала витков гайки. Для стали 45 [τср]= 150 МПа |

|

20 |

|

e – плечо максимального действия силы относительно освой линии балки поворотной. l = 45 мм |

|

21 |

|

l – максимальное расстояние от оси балки поворотной до оси приложения нагрузки |

|

22 |

|

Fр – сила растяжения; [σр] =170 МПа – предел прочности материала на растяжение; Sсеч – площадь поперечного сечения плиты в наиболее опасном сечении. |