ПЕРСПЕКТИВЫ ПРИМЕНЕНИЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ В ПРОИЗВОДСТВЕ КЕРАМИЧЕСКИХ МИКРОКОМПОНЕНТОВ

Конференция: XC Международная научно-практическая конференция «Научный форум: инновационная наука»

Секция: Медицина и фармацевтика

XC Международная научно-практическая конференция «Научный форум: инновационная наука»

ПЕРСПЕКТИВЫ ПРИМЕНЕНИЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ В ПРОИЗВОДСТВЕ КЕРАМИЧЕСКИХ МИКРОКОМПОНЕНТОВ

PROSPECTS FOR THE APPLICATION OF ADDITIVE TECHNOLOGIES IN THE PRODUCTION OF CERAMIC MICROCOMPONENTS

Peretyagin Pavel Yurievich

Cand. Tech. Sci, Moscow State Technological University "STANKIN", Russian University of Medicine, Russia, Moscow

Mozhaev Alexander Alexandrovich

PhD student, Moscow State Technological University "STANKIN", Russian University of Medicine, Russia, Moscow

Naumenko Petr Alexeyevich

PhD student, Moscow State Technological University "STANKIN", Russian University of Medicine, Russia, Moscow

Аннотация. Цель. Определение возможности изготовления сложнопрофильных керамических микрокомпонентов на основе диоксида циркония по технологии лазерной стереолитографии.

Метод. В исследовании приводится пример изготовленного стоматологического имплантата, полученного методом лазерной стереолитографии и исследование его структуры на наличие дефектов: расслоений, пустот и трещин, а также соответствии геометрической форме исходной модели.

Результат. Проведена оценка внутренней структуры на наличие дефектов, трещин, каверн и пустот, появление которых возможно в процессе синтеризации. Проведена оценка геометрических и резьбовых характеристик для оценки соответствия 3D-модели и фактического изделия.

Вывод. Современные технологии лазерной стереолитографии и развитие материаловедения позволяют в короткий срок изготавливать сложнопрофильные микрокомпоненты из диоксида циркония.

Abstract. Ackground. Determination of the possibility of manufacturing complex ceramic micro-components based on zirconium dioxide using laser stereolithography technology. Method. The study provides an example of a manufactured dental implant obtained by laser stereolithography and a study of its structure for defects: delaminations, voids and cracks, as well as compliance with the geometric shape of the original model.

Result. An assessment of the internal structure for the presence of defects, cracks, cavities and voids, the appearance of which is possible during the sintering process. The geometric and threaded characteristics were evaluated to assess the conformity of the 3D model and the actual product.

Conclusion. Modern technologies of laser stereolithography and the development of materials science make it possible to produce complex micro-components from zirconium dioxide in a short time.

Ключевые слова: дентальная имплантология, 3Y-TZP, стереолитография.

Keywords: dental implantology, 3Y-TZP, stereolitography.

1. Введение

Аддитивные технологии представляют собой инновационный метод производства, при котором материальные объекты формируются на основе цифровых моделей посредством послойного нанесения материала. Данный подход коренным образом отличается от традиционных методов субтрактивного производства, где заготовка обрабатывается путём удаления лишнего материала.

На современном этапе аддитивное производство демонстрирует широкие перспективы применения в различных высокотехнологичных отраслях, включая аэрокосмическую, медицинскую, автомобильную и судостроительную промышленности [1–4]. Ключевым преимуществом технологий данного класса является возможность создания изделий сложной геометрии, которые ранее было невозможно изготовить стандартными методами. Вместе с тем следует отметить, что себестоимость продукции, полученной с использованием аддитивных технологий, как правило, выше по сравнению с изделиями, изготовленными традиционными способами.

Особую значимость аддитивные технологии приобрели в сфере персонализированной медицины, где каждый клинический случай уникален. Возможность производства имплантатов, индивидуально адаптированных к анатомическим особенностям пациента, существенно повышает эффективность лечения.

В стоматологической практике данный метод нашёл применение при создании анатомически точных моделей челюсти, ортодонтических аппаратов и хирургических направляющих для сверления.

В контексте данного исследования ключевое значение имеет технология стереолитографии (SLA). Её применение для получения керамических имплантов обладает рядом существенных достоинств:

● возможность изготовления тонкостенных и сложнопрофильных конструкций;

● высокая точность воспроизведения геометрии;

● сокращение временных затрат на производство;

● минимизация объёмов постобработки;

● экономичное использование материала за счёт низкого уровня отходов;

● возможность серийного производства нескольких изделий за один технологический цикл.

К числу существенных ограничений метода относятся высокая стоимость циркониевой суспензии и сложность её подачи в рабочую зону. При длительных простоях оборудования очистка системы подачи может приводить к значительным потерям материала. Дополнительным фактором риска является вероятность разрушения образцов на стадии термообработки, что связано с анизотропией исходной структуры.

В стоматологической практике большинство циркониевых имплантатов по-прежнему изготавливается методом механической обработки CAD/CAM-дисков. Такой подход обеспечивает высокую точность геометрии, надёжные физико-механические характеристики и минимальный процент брака.

Однако в последние годы всё более активно внедряются аддитивные технологии, которые изначально использовались преимущественно для прототипирования. Современные фотополимерные суспензии позволяют получать изделия, сопоставимые по свойствам с аналогами, произведёнными традиционными методами.

Частично стабилизированный иттрием диоксид циркония после синтеризации при температуре 1400–1550 °С демонстрирует предел прочности на изгиб порядка 1000 МПа и прочность на сжатие до 2070 МПа, что подтверждает его высокую перспективность для изготовления функциональных дентальных имплантатов.

В последние годы керамические дентальные имплантаты приобретают всё большую популярность в клинической практике имплантологии. Подобная тенденция во многом обусловлена растущим интересом пациентов и врачей к безметалловым реставрационным системам. Развитие новых керамических материалов, совершенствование поверхностных модификаций и внедрение инновационных концепций использования керамических имплантатов способствуют росту их надёжности и расширению сферы применения.

Результаты современных клинических исследований подтверждают, что показатели остеоинтеграции и долговечности керамических имплантатов постепенно приближаются к аналогичным характеристикам титановых систем [4]. Одним из наиболее перспективных материалов в данной области является диоксид циркония, частично стабилизированный иттрием (Y-TZP). Этот материал отличается высокими физико-механическими свойствами: предел прочности при изгибе составляет 1000–1200 МПа, а показатель трещиностойкости достигает 9–10 МПа·м^–1, что в 2–2,5 раза превышает значения, характерные для алюмооксидной керамики [5].

Кристаллическая структура диоксида циркония формируется за счёт прочных ковалентных связей, благодаря чему материал не вступает в реакцию с биологическими жидкостями, в отличие от титана, содержащего свободные электроны. Это обуславливает ряд его уникальных свойств: низкую теплопроводность, минимальную электропроводность, низкую растворимость и биоинертность по отношению к тканям организма.

Применение аддитивных технологий в изготовлении циркониевых имплантатов открывает новые возможности в стоматологической практике. Использование 3D-сканирования и послойного построения позволяет в кратчайшие сроки создавать индивидуализированные конструкции сложной формы, обладающие эксплуатационными характеристиками, сопоставимыми с имплантатами, произведёнными субтрактивными методами.

Целью представленного исследования является демонстрация технологической возможности аддитивного изготовления имплантатов сложной пространственной геометрии на основе диоксида циркония.

Для достижения поставленной цели были определены следующие задачи:

- осуществить 3D-сканировани существующего медицинского имплантата;

- создать цифровую трёхмерную модель, адаптированную для последующей аддитивной печати;

- изготовить экспериментальные образцы имплантатов с использованием оборудования для стереолитографической печати;

- выполнить анализ точности воспроизведения геометрических параметров и оценить качество полученных изделий.

2. Материалы и методы

В качестве исходного материала для аддитивного изготовления имплантатов применялся диоксид циркония, частично стабилизированный иттрием (3Y-TZP) с содержанием стабилизатора 3 мол. %. Материал вводился в состав фотополимерной суспензии, предназначенной для стереолитографической печати. Используемая суспензия 3DMix Zirconia была произведена французской компанией 3DCeram Sinto.

Основные физико-химические характеристики суспензии в неполимеризованном состоянии, а также свойства полученных после печати и термообработки изделий представлены в таблице 1.

Таблица 1.

Характеристики суспензии в разных состояниях

|

№ п/п |

Параметр |

Размерность |

Значение |

|

I |

Свойства не полимеризованной суспензии: |

||

|

1 |

Длина волны отверждения |

нм |

405 |

|

2 |

Коэффициент усадки по оси X |

- |

1.270 |

|

3 |

Коэффициент усадки по оси Y |

- |

1.257 |

|

4 |

Коэффициент усадки по оси Z |

- |

1.307 |

|

I I |

Свойства готовых изделий, получаемых после печати методом стереолитографии и термической обработки: |

||

|

|

Химическая формула |

- |

Zr2О |

|

|

Плотность |

г/см3 |

5,95 |

|

|

Прочность на изгиб |

МПа |

950 |

|

|

Модуль Вейбулла |

- |

9 |

|

|

Теоретический модуль Юнга |

ГПа |

200 |

|

|

Прочность на сжатие |

МПа |

2070 |

|

|

Теплопроводность |

Вт/м/К |

3,3 |

|

|

Коэффициент теплового расширения: |

|

|

|

|

При -50°C |

10-6 K-1 |

8,59 |

|

|

При 20°C |

10-6 K-1 |

9,1 |

|

|

При 60°C |

10-6 K-1 |

9,34 |

Изготовление образцов имплантатов осуществлялось методом стереолитографии на 3D-принтере 3DCeram C101 EasyFab. Данное оборудование предназначено для экспериментальной печати, обладает компактной рабочей камерой, что обеспечивает удобство очистки и быструю смену материалов. Основные технические характеристики принтера приведены в таблице 2 (см. оригинал).

Сканирование и реверс-инжиниринг внешней поверхности имплантата был произведен с помощью лабораторного сканера Medit T710, внутреннее резьбовое соединение был получено путем реверс-инжиниринга ответной части имплантата и последующего сопоставления полученной геометрии и сшивкой в единую 3D-модель.

Для подготовки файлов к печати применялось специализированное программное обеспечение-слайсер, обеспечивающее корректное масштабирование моделей с учётом усадки материала на стадиях термообработки.

Таблица 2.

Технические характеристики 3D-принтера 3DCeram C101 EasyFab

|

№ п/п |

Параметр |

Размерность |

Значение |

|

1 |

Размер платформы построения |

мм |

100*100*150 |

|

2 |

Мощность лазерного излучения |

мВт |

300 |

|

3 |

Тип лазера |

- |

УФ |

|

4 |

Длина волны излучения |

нм |

405 |

|

Диаметр лазерного пятна |

мкм |

60 |

|

Высота слоя |

мкм |

20 - 125 |

|

Давление воздуха |

бар |

6 |

В качестве прототипа для последующего реверс-инжиниринга был выбран дентальный имплантат Straumann BLT NC 8 mm.

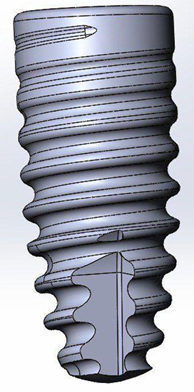

3D-сканирование исходного изделия позволило получить высокоточную цифровую модель в формате .step (рисунок 1). На этапе подготовки к печати проведена оптимизация конструкции.

Рисунок 1. Оцифрованная 3D-модель имплантата

После выполнения 3D-сканирования и реверс-инжиниринга исходного имплантата была проведена адаптация цифровой модели для аддитивного производства. На данном этапе учитывались технологические особенности метода стереолитографии: максимальные углы печати, наличие свесов и мостов, конусность, а также толщина стенок.

Внутренняя полка резьбового соединения была заменена на коническую поверхность с углом 45°, что соответствует оптимальному значению для обеспечения стабильного построения слоёв. Использование меньшего угла (например, 30°) привело бы к чрезмерному увеличению высоты конуса и, как следствие, к значительному истончению стенок апикальной части имплантата.

После внесённых корректировок финальная модель была сохранена в формате .stl и подготовлена для переноса на оборудование.

Печать имплантатов проводилась на 3D-принтере 3DCeram C101 EasyFab. Перед началом работы выполнялся запуск компрессорной установки и инициализация системы управления принтера. Далее в программной среде-слайсере происходила загрузка модели в формате .stl, её размещение в рабочей зоне и выбор параметров печати.

Для работы был установлен профиль материала «Zirconia», соответствующий суспензии на основе диоксида циркония. Так как в процессе термообработки изделие подвергается усадке, программное обеспечение автоматически масштабировало модель с учётом коэффициентов усадки по осям X, Y и Z. Это позволяло получить готовый образец, сохраняющий необходимые размеры и геометрию после спекания.

Подготовка оборудования включала установку режущих ножей, закрепление магнитной подложки на рабочей платформе и загрузку суспензии под давлением в рабочий бак. После завершения этих операций запущен процесс послойного построения. (рисунок 2).

Рисунок 2. Процесс печати циркониевой суспензией на 3D-принтере

3. Результаты

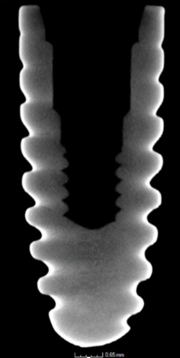

Проведённый рентгеновский томографический анализ подтвердил возможность воспроизведения резьбовой геометрии с высокой точностью при условии корректного учёта коэффициентов усадки по всем трём координатным осям. Внутренние дефекты структуры, такие как трещины или пористые включения, в исследованных образцах выявлены не были (рисунок 3).

Рисунок 3. Рентген имплантата

Использование стандартной ответной части, применяемой для фиксации имплантата в костной ткани, показало полное соответствие резьбы заявленным параметрам: соединение осуществлялось без люфтов и ослаблений. Внешние размеры образцов имели отклонения не более 10 мкм от проектных значений (рисунок 4).

Рисунок 4. Изготовленные образцы имплантатов

Поверхность изделий характеризовалась высокой гладкостью, за исключением наклонных участков, где наблюдались характерные для метода стереолитографии ступенчатые неровности. Печать осуществлялась с толщиной слоя 50 мкм; при необходимости данный параметр может быть уменьшен до 20 мкм, что после спекания соответствует фактической толщине около 14 мкм и позволяет дополнительно повысить разрешающую способность метода.

Физико-механические характеристики изделий, полученных методом стереолитографии, не уступающие аналогичным, изготовленным традиционными методами вместе с преимуществами метода стереолитографии обуславливают широкие возможности изготовления имплантатов для стоматологии, а также других микрокомпонентов. В совокупности с преимуществами аддитивного подхода — высокой точностью, возможностью воспроизведения геометрически сложных форм и сокращением числа стадий постобработки — это открывает широкие перспективы для применения метода при производстве стоматологических имплантатов и других миниатюрных керамических компонентов.

Особое значение имеет потенциал формирования на поверхности имплантатов микросетчатых структур, способствующих ускоренной остеоинтеграции за счёт вростания костной ткани в биоинертный материал. Такой подход способен вывести качество взаимодействия имплантата с организмом на принципиально новый уровень.

Несмотря на продемонстрированные преимущества, область применения стереолитографии в стоматологии остаётся недостаточно изученной. Это связано с высокой стоимостью оборудования и материалов, а также с ограниченной распространённостью технологии. В то же время данный факт определяет значительный потенциал для проведения новых исследований и разработки усовершенствованных решений в сфере аддитивного производства керамических имплантатов.

Данное исследование было профинансировано Министерством здравоохранения Российской Федерации, номер гранта 056-00041-23-00.