К ВОПРОСУ ЗАМЕНЫ МЕДНЕНИЯ ПРИПУСКОМ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ ПРИ ИЗГОТОВЛЕНИИ ДЕТАЛЕЙ ИЗ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ В РАКЕТНО-КОСМИЧЕСКОЙ ТЕХНИКЕ

Конференция: LXXXVII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Авиационная и ракетнокосмическая техника

LXXXVII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

К ВОПРОСУ ЗАМЕНЫ МЕДНЕНИЯ ПРИПУСКОМ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ ПРИ ИЗГОТОВЛЕНИИ ДЕТАЛЕЙ ИЗ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ В РАКЕТНО-КОСМИЧЕСКОЙ ТЕХНИКЕ

TO THE QUESTION OF REPLACING COPPER PLATING WITH MACHINING ALLOWANCE WHEN MANUFACTURING PARTS FROM CORROSION-RESISTANT STEELS IN AEROSPACE TECHNOLOGY

Vladimir Goncharov

JSC NPO Lavochkina, Russia, Khimki

Аннотация. Специфика производства компонентов для космической техники определяет повышенные требования к качеству получаемых деталей. Поэтому любые нештатные ситуации в технологическом процессе изготовления деталей ответственного назначения являются поводом для пристального изучения. В данной статье рассматриваются вопросы исключения меднения как защитной операции от окисления окончательно изготовленных деталей из коррозионно-стойких сталей при термической обработке, так как после металлизации возможно появление тёмных пятен на поверхности. Приводится оценка качества полученных деталей. Предложенные меры и проведённые исследования позволяют оптимизировать производственные затраты, что весьма востребовано для предприятий космической отрасли.

Abstract. The nature of aerospace technology components production demand higher quality standards. Thus, any contingency in technological process of critical components production is a cause for close analysis. This article deals with the issues of excluding copper plating as a protective operation against oxidation of final manufactured parts made of corrosion-resistant steels during heat treatment, because after metallization it is possible to appear dark spots on the surface. An assessment of the produced components quality is given. The study performed and solutions proposed allow for production cost optimization being in high demand by space industry companies.

Ключевые слова: коррозионно-стойкие стали, меднение, термическая обработка, окисление, припуск.

Keywords: corrosion-resistant steels, copper plating, heat treatment, oxidation, allowance.

Введение

В ракетно-космической отрасли детали должны обладать высокой стойкостью к динамическим, вибропрочностным, ударным, акустическим, циклическим нагрузкам при требуемых (повышенных и/или пониженных) температурах эксплуатации. Необходимо тщательно изучать наиболее часто возникающие дефекты на изделиях, изготовленных по типовым технологическим процессам, с целью недопущения их в будущем. Поэтому качество поверхности окончательно изготовленных деталей для космических проектов [1] требует пристального внимания в течение всего процесса производства.

Детали из нержавеющих марок сталей, подвергаемых термообработке на твёрдость HRC не менее 40, по действующей технологии на термообработку поступают окончательно изготовленными. Поэтому для предупреждения образования окалины и выгорания легирующих элементов на поверхности деталей применяется меднение окончательно обработанных поверхностей. После термообработки и снятия меди периодически возникают трудно идентифицируемые пятна [2, 3], которые нужно удалять гидропескоструйной обработкой.

Окончательно изготовленные детали под слоем меди проходят термическую обработку, в процессе которой возникают внутренние фазовые и термические напряжения. Эти остаточные напряжения могут вызвать искажение формы (коробление) и изменение размеров изделия во время его обработки, эксплуатации или хранения.

Цель данной работы: исключить омеднение окончательно обработанных поверхностей деталей, оставляя минимально возможный припуск, величину которого необходимо определить. Величины припуска должно быть достаточно, чтобы удалить дефектный слой после термообработки, скорректировать химический состав поверхностного слоя и изменение размеров из-за фазовых превращений.

Результаты исследований и их обсуждение

Исследования проводили на заготовках из нержавеющих сталей 40Х13 (мартенситная сталь), 95Х18 (мартенситная сталь), 16Х16Н3МАД (мартенсито-ферритная сталь). Образцы подготавливались на металлорежущих станках. Химический состав материалов определялся спектрометрами ДФС-500 и СПЕКС ЛАЭС модификации МАТРИКС. Твёрдость измерялась при помощи микротвердомера ПМТ-3, твердомера универсального МЕТОЛАБ 703. Размеры контролировались микрометром Mitutoyo (0–25 мм, 0,001 мм). Термическая обработка (ТО) заготовок проводилась в нагревательных камерных печах и соляных ваннах.

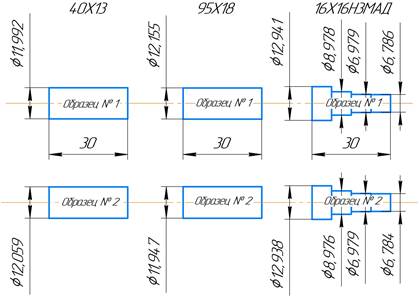

Размеры образцов для исследования представлены на рисунке 1. Химические составы исследуемых сталей представлены в таблицах 1–3.

Рисунок 1. Исходные размеры образцов из коррозионно-стойких сталей

Таблица 1.

Химический состав стали 40Х13

|

сталь 40Х13 |

химический состав, % |

|||||

|

номер образца |

состояние материала |

Cr |

Mn |

Si |

Ni |

С |

|

ГОСТ 5632-2014 |

12,00–14,00 |

≤0,80 |

≤0,80 |

– |

0,36–0,45 |

|

|

1 |

до ТО |

13,1 |

0,45 |

0,3 |

0,2 |

0,39 |

|

после ТО |

12,83 |

0,39 |

0,51 |

0,19 |

0,35 |

|

|

после ТО и после зачистки |

12,81 |

0,45 |

0,3 |

0,2 |

0,36 |

|

|

после ТО и после снятия материала 0,1 мм |

13,18 |

0,40 |

0,32 |

0,22 |

– |

|

|

2 |

до ТО |

12,96 |

0,45 |

0,3 |

0,2 |

0,40 |

|

после ТО |

12,26 |

0,38 |

0,57 |

0,17 |

0,36 |

|

|

после ТО и после зачистки |

12,8 |

0,45 |

0,3 |

0,2 |

0,37 |

|

|

после ТО и после снятия материала 0,2 мм |

12,92 |

0,43 |

0,32 |

0,24 |

– |

|

Таблица 2.

Химический состав стали 95Х18

|

сталь 95Х18 |

химический состав, % |

|||||

|

номер образца |

состояние материала |

Cr |

Mn |

Si |

Ni |

С |

|

ГОСТ 5632-2014 |

17,00–19,00 |

≤0,80 |

≤0,80 |

– |

0,90–1,00 |

|

|

1 |

до ТО |

17,43 |

0,28 |

0,58 |

0,23 |

0,95 |

|

после ТО |

17,03 |

0,22 |

0,70 |

0,2 |

0,91 |

|

|

после ТО и после зачистки |

17,17 |

0,28 |

0,57 |

0,24 |

0,94 |

|

|

после ТО и после снятия материала 0,1 мм |

18,11 |

0,23 |

0,37 |

0,16 |

– |

|

|

2 |

до ТО |

17,45 |

0,28 |

0,56 |

0,23 |

0,93 |

|

после ТО |

16,75 |

0,22 |

0,72 |

0,2 |

0,90 |

|

|

после ТО и после зачистки |

17,17 |

0,28 |

0,57 |

0,23 |

0,93 |

|

|

после ТО и после снятия материала 0,2 мм |

17,70 |

0,23 |

0,37 |

0,16 |

– |

|

Таблица 3.

Химический состав стали 16Х16Н3МАД

|

сталь 16Х16Н3МАД |

химический состав, % |

|||||||

|

номер образца |

состояние материала |

Cr |

Mn |

Si |

Ni |

Cu |

Mo |

С |

|

ТУ 14-1-3791-84 |

15,00–16,50 |

0,60–1,00 |

≤0,60 |

2,00–4,00 |

1,00–1,50 |

1,40–1,90 |

0,13–0,19 |

|

|

1 |

до ТО |

15,7 |

0,64 |

0,27 |

2,49 |

1,12 |

1,40 |

0,15 |

|

после ТО |

14,9 |

0,62 |

– |

2,12 |

1,07 |

1,34 |

0,13 |

|

|

после ТО и после зачистки |

14,9 |

0,61 |

0,18 |

2,27 |

1,06 |

1,34 |

0,14 |

|

|

после ТО и после снятия материала 0,1 мм |

15,24 |

0,65 |

0,17 |

2,31 |

1,05 |

1,46 |

– |

|

|

2 |

до ТО |

16,1 |

0,65 |

0,30 |

2,10 |

1,14 |

1,43 |

0,16 |

|

после ТО |

15,2 |

0,64 |

– |

2,05 |

1,05 |

1,35 |

0,14 |

|

|

после ТО и после зачистки |

15,4 |

0,63 |

0,19 |

2,06 |

1,03 |

1,36 |

0,18 |

|

|

после ТО и после снятия материала 0,2 мм |

15,5 |

0,68 |

0,17 |

2,32 |

1,05 |

1,46 |

– |

|

Для получения твёрдости не менее HRC 40 была проведена следующая термическая обработка:

– сталь 40Х13:

– подогрев изделий перед закалкой: температура подогрева 550±10°С; выдержка 17 мин; после прогрева был произведён быстрый перенос в соляную ванну для закалки,

– закалка с непрерывным охлаждением: температура нагрева 1040±10°С; выдержка 9 мин; охлаждение в масле,

– низкотемпературный отпуск: температура нагрева 200±10°С; выдержка 2 ч 30 мин; охлаждение на воздухе;

– сталь 95Х18:

– подогрев изделий перед закалкой: температура подогрева 550±10°С; выдержка 12 мин; после прогрева был произведён быстрый перенос в соляную ванну для закалки,

– закалка с непрерывным охлаждением: температура нагрева 1040±10°С; выдержка 10 мин; охлаждение в масле,

– обработка холодом: температура охлаждения минус 60±10°С; выдержка 2 ч 20 мин; выгрузка из установки на воздух,

– низкотемпературный отпуск: температура нагрева 180±10°С; выдержка 8 ч; охлаждение на воздухе;

– сталь 16Х16Н3МАД:

– подогрев изделий перед закалкой: температура подогрева 550±10°С; выдержка 15 мин; после прогрева был произведён быстрый перенос в соляную ванну для закалки,

– закалка с непрерывным охлаждением: температура нагрева 1060±10°С; выдержка 9 мин; охлаждение в масле,

– обработка холодом: температура охлаждения минус 60±10°С; выдержка 2 ч 20 мин; выгрузка из установки на воздух,

– низкотемпературный отпуск: температура нагрева 180±10°С; выдержка 2 ч 20 мин; охлаждение на воздухе.

После термической обработки была проведена очистка поверхности от окалины гидропескоструйной обработкой. Далее проводилось измерение размеров образцов (рисунок 2). Анализ изменения размеров представлен в таблице 4. Видно, что при взаимодействии металла при повышенной температуре с нагревательной средой и с атмосферой печи размеры уменьшились приблизительно до 0,01 мм. Исходя из этого необходимо для окончательного изготовления деталей оставлять припуск перед термической обработкой для нержавеющих сталей не менее 0,01 мм для восполнения потерь объёма металла.

Рисунок 2. Размеры образцов после термической обработки

Таблица 4.

Аналитика изменения размеров образцов

|

сталь |

номер образца |

диаметр до ТО, мм |

диаметр после ТО, мм |

среднее значение, мм |

изменение диаметра, мм |

округление изменения до сотых, мм |

|

40Х13 |

1 |

11,992 |

11,985×11,991 |

11,988 |

0,004 |

0,00 |

|

2 |

12,059 |

12,057×12,055 |

12,508 |

0,003 |

0,00 |

|

|

95Х18 |

1 |

12,155 |

12,143×12,148 |

12,146 |

0,009 |

0,01 |

|

2 |

11,947 |

11,936×11,941 |

11,939 |

0,008 |

0,01 |

|

|

16Х16Н3МАД |

1 |

12,941 |

12,905×12,952 |

12,929 |

0,013 |

0,01 |

|

1 |

8,978 |

8,946×8,992 |

8,969 |

0,009 |

0,01 |

|

|

1 |

6,979 |

6,953×7,001 |

6,977 |

0,002 |

0,00 |

|

|

1 |

6,786 |

6,761×6,792 |

6,777 |

0,009 |

0,01 |

|

|

2 |

12,938 |

12,912×12,959 |

12,936 |

0,002 |

0,00 |

|

|

2 |

8,976 |

8,952×8,995 |

8,974 |

0,003 |

0,00 |

|

|

2 |

6,979 |

6,95×6,993 |

6,972 |

0,007 |

0,01 |

|

|

2 |

6,784 |

6,763×6,791 |

6,777 |

0,007 |

0,01 |

Распределение химических элементов после термообработки представлено в таблицах 1–3 (см. «после ТО» и «после ТО и после зачистки»). Зачистка проводилась в спектральной лаборатории при помощи наждачной бумаги с зернистостью Р40 и поэтому глубина снятия поверхностного слоя не регламентировалась. Анализ данных показал, что во всех образцах сталей после термообработки произошло снижение содержания хрома. Обезуглероживание поверхности на образцах наблюдается незначительное, не выходящее за допустимый интервал технических требований.

В стали 16Х16Н3МАД содержание молибдена в исходном состоянии находилось на нижнем пределе. Поэтому после термической обработки произошло уменьшение содержания молибдена за рамки допустимых значений из-за воздействия высоких температур. Также в этой стали существенно уменьшилось содержание полезной примеси кремний.

Чтобы проверить верность утверждения об окончательном припуске более 0,01 мм для исследуемых коррозионно-стойких сталей была произведена механическая обработка образцов со снятием слоя материала 0,1 мм и 0,2 мм. Практически окалина для сталей начинает образовываться при температуре от 500°С до 600°С. Толщина окалины и глубина обезуглероженного слоя растут с повышением температуры и времени выдержки. Толщина этого слоя бывает различная (у деталей из легированных сталей она до 0,5 мм, а из углеродистых сталей от 0,5 до 1,0 мм) в зависимости от конфигурации, габаритных размеров детали и других факторов. Для исследуемых коррозионно-стойких сталей, из-за их специфики, эта толщина меньше. Поэтому для данного исследования и был выбран припуск с размерами 0,1 мм и 0,2 мм.

Определение химического состава обработанных поверхностей на образцах после снятия слоя материала 0,1 мм и 0,2 мм и измерение твёрдости на них приведён в таблицах 1–3, 5.

Таблица 5.

Твёрдость образцов после термической обработки

|

номер образца |

ТО образцы |

после снятия материала |

твёрдость, HRC |

||

|

ближе к периферии поверхности со стороны торца |

между периферией и осью торца |

ближе к оси торца |

|||

|

1 |

сталь 40Х13 |

0,1 мм |

HRC 40–41 |

– |

HRC 46–48 |

|

2 |

HRC 42–43 |

– |

HRC 46–48 |

||

|

1 |

0,2 мм |

HRC 45–47 |

HRC 44–45 |

HRC 45–46 |

|

|

2 |

|||||

|

1 |

сталь 95Х18 |

0,1 мм |

HRC 54–55 |

– |

HRC 57–59 |

|

2 |

HRC 54–55 |

– |

HRC 57–59 |

||

|

1 |

0,2 мм |

HRC 52–54 |

HRC 53–55 |

HRC 54–55 |

|

|

2 |

|||||

|

1 |

сталь 16Х16Н3МАД |

0,1 мм |

HRC 40–42 |

– |

HRC 50–52 |

|

2 |

HRC 42–43 |

– |

HRC 51–52 |

||

|

1 |

0,2 мм |

HRC 45–47 |

HRC 51–53 |

HRC 53–54 |

|

|

2 |

|||||

Наибольшее соответствие данных химического анализа и твёрдости требованиям нормативной документации наблюдается на поверхности образцов, обточенных на 0,2 мм.

Следовательно, для окончательно изготовленных деталей из сталей 40Х13, 95Х18, 16Х16Н3МАД перед термообработкой с учётом разнообразного влияния атмосферы печи или среды нагрева (охлаждения) рекомендуется оставлять припуск не менее 0,2 мм на размер.

Для гарантированного обеспечения качества поверхностного слоя металла без омеднения в реальном производственном процессе рекомендуется оставлять припуск на механическую обработку не менее 0,5 мм. При этом характеристики подповерхностного слоя не будут отличаться от свойств основного металла после термообработки.

По данным экономистов цеха гальванических покрытий и термической обработки стоимость одного часа работы по нанесению меди на поверхность сталей равна 932,94 руб.·ч (данные 2024 года). Процесс меднения длится от девяти часов.

По данным экономистов механического цеха стоимость одного часа работы по снятию припуска 0,5 мм с размера коррозионно-стойких сталей равна 442,64 руб.·ч (данные 2024 года). Время снятия припуска составляет до одного часа.

Таким образом, с экономической точки зрения нанесение меди является более трудозатратным для производства, а также более длительным во времени, что однозначно оправдывает её замену припуском механической обработкой.

Заключение

Детали из нержавеющих сталей марок 40Х13, 95Х18, 16Х16Н3МАД, подвергающиеся термообработке на твёрдость HRC не менее 40 необходимо изготавливать с припуском не менее 0,5 мм, если конфигурация детали позволяет изготовить её без применения более затратной медной металлизации.